| |

水性漆喷涂解决方案的探讨

邢汶平

摘要:文章介绍了水性漆的性能、成分,并全面地介绍了水性漆喷涂系统的主要组成及结构,描述了水性漆喷涂系统不同设备的解决方案,对每种方案的原理、解决方法、注意事项等进行了比较详细的描述。

关键词: 水性漆; 喷涂工艺; 解决方案; 预烘干

1 水性漆基本情况

水性漆因其涂料的稀释剂主要成分是纯水,在喷涂过程中,挥发的绝大部分都是水气,从而避免了溶剂型漆在喷涂过程中大量有机溶剂的挥发,大大降低了排放气体的VOC浓度和总量,水性漆的溶剂含量只有溶剂型漆的1/7~1/10。环保优势明显。

随着国内汽车企业对水性漆的了解越来越多,国内设备厂家的技术水平的提高,国内水性涂料企业的开发和工艺运用能力的增强,水性漆新工艺比较容易地被接受并被逐渐的推广和运用。

据调查,国外应用水性漆的汽车生产厂家相对较多,尤其是欧洲国家,中涂水性漆的应用率已达到38%以上,面漆水性漆的应用率达到57%以上。目前国内应用水性漆的厂家并不多,仅有5家汽车生产厂家。他们是:北京奔驰、武汉本田、上海通用、广州本田二厂及江淮涂装二厂。

2 水性漆喷涂工艺解决方案

水性漆的喷涂系统主要涉及涂料的输调漆系统、自动和人工喷涂系统、喷漆室系统、预烘干系统以及空调系统。

2.1 输调漆系统

水性涂料与溶剂型涂料相比,水性涂料为假塑性流体,粘度随剪切速率增加而发生降低,溶剂型涂料为牛顿流体,粘度不随剪切速率的变化而发生变化。因此,要求输调漆系统设计、制作过程中,应重点注意2点:管道阻力较大,并且应避免剪切力。在输调漆系统的选型过程中重点关注和控制如下部分:

(1) 输调漆所有部件的选择必须是符合水性漆使用要求,如稳压塔、四通阀、管接头等部件。

(2) 输调漆的供漆泵选用电动式最好,液压式次之,气动泵相对管路压力波动会大些,需要增加稳压装置,泵需适用于水性漆使用要求(材质、输出压力、流量等),因水性涂料粘度大,管道阻力大,供漆泵的功率和输出压力需增大。

(3) 输调漆系统搅拌器选用电动变频搅拌器,保证对涂料较低的剪切力,特别是在涂料桶液位不同时,搅拌速度会带来粘度变化。为防止液位变化较大,最好采用双罐方式,一个循环罐,一个作为补料罐,设自动液位监控、自动补漆和自动调速功能。

(4) 管路系统所有管道、阀门及相关部件均采用不锈钢,最好采用SUS316 材质。

(5) 避免管线设计、施工以及其他细节设计部分存在管径偏小、管道焊接不平整、钝化处理不到位、存在循环盲端等问题,从而影响日后水性漆的循环稳定性以及涂装质量。

2.2 自动喷涂系统

由于水性涂料采用纯水作为稀释剂,腐蚀性较强,因此喷涂机器人所有与涂料接触的金属部件都需选用不锈钢,最好采SUS316,特殊部位和特殊功能件选用特殊不锈钢材质。

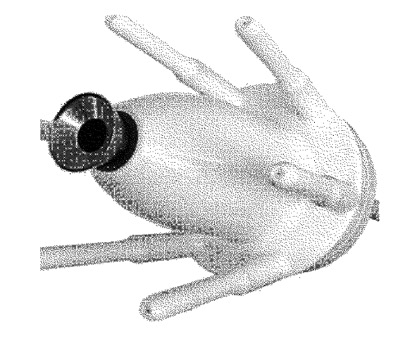

又因为水性涂料稀释剂为水,导电性较强,而溶剂性涂料的导电性较弱,机器人采用静电喷涂时,目前的内接电方式会导致整个水性涂料输送系统全面导通, 失去静电喷涂功能。如果输调漆系统接地不良,会使整个系统带上高压静电,存在放电打火等安全隐患。为此机器人接电方式应进行调整,目前,机器人静电喷涂涂料供电方式主要有2种: 外部加电方式;通常的内部加电方式,但必须在供漆管路系统上增加电路隔离装置,采用活塞式抽取注射隔离系统,该装置结构复杂,成本及费用较高。目前国内绝大部分都是外部加电方式,是最经济且可靠的方案,只是涂料利用率会略低5%左右,加电方式和旋杯如图1所示。

图1 水性漆外部加电方式和旋杯

具体方案如下:

(1) 喷涂系统: 换色阀、齿轮泵、计量泵及空气马达等为不锈钢,旋杯为钛合金。

(2) 雾化系统:配有空气轴承雾化系统及喷杯采用为外接电式,压缩空气压力一般要求0.6~0.8MPa,杜尔的机器人一般是0.8MPa,而FANU C和ABB的机器人系统一般0.6MPa。旋杯转速控制在3~6万转。

(3) 高压静电发生器:高压静电发生器为水性漆专用,一般设定电压在40~50kV。

(4) 机器人接地方式及其他相关连接组件,全部采用水性专用。

(5) 机器人人机界面以及喷涂控制程序,按照水性漆设计。

(6) 机器人本体和涂料的种类没有直接关系,如采用水性漆对本体的材质要求防腐性能较高,如采用溶剂型涂料,对机器人的电气控制系统的防爆等级要求较高。

据了解,目前DU RR公司和ABB公司均有适用于水性漆生产的内接电式喷杯,涂料的利用率较外接电式喷杯高出5%左右。在武汉本田和天津丰田的水性漆生产线上则采用通过在喷涂过程中切断涂料通道的方式,采用内接电喷杯进行水性漆的喷涂。

2.3 人工喷涂系统

由于水性漆的稀释剂为纯水,水性漆的电导率很高,所以采用传统的方法,无法使工件和喷枪之间产生高压,人工水性静电喷涂是很难实现。为了能够在工件和喷枪之间建立高压,采用2种方式:在喷漆室周围建立一套绝缘的输调漆系统,通过绝缘的方式,在喷枪和输调漆系统间建立高压;在喷枪出口采用外部加电的方式,在喷枪和工件间建立静电场。

该系统为sames公司近年推出的ISO BUB BLE !人工静电喷涂系统解决方案, 该系统安装在喷漆室周围,系统自带内置高压发生器,通过涂料将高压静电传导给喷枪枪针,通过供料通及绝缘的供料管路与周边设施绝缘,并配有自动接地放电装置。当放开喷枪扳机,打开滑动门或意外发生压缩空气气源断路时,系统就会自动完成接地保护动作。该系统主要适用空气压力0.2~0.4MPa压喷涂,喷涂效率接近溶剂型静电喷涂,约50%~60%。目前该系统在汽车零部件使用,但整车水性漆人工静电喷涂还没有运用实例,有待进一步验证。

另一种为外部加电方式,最近GRACO开发出一种自带空气涡轮发电机外部加电的水性漆静电喷枪。该系统最大流体压力不超过0.7MPa,最大压缩空气压力不超过0.7MPa,最大输出电压不超过60kV。该系统采用外部加电方式比内部加电方式效率低一点,比空气喷枪效率高一些。该系统结构比较简单,维护方便,成本相对低廉,只是还没有广泛运用,实际使用效果还有待验证。

2.4 预烘干系统

水性涂料因采用纯水作为稀释剂,水在喷涂后不容易挥发,没有挥发的水在100℃的情况下会出现沸腾,这样没有表干的涂层会出现起泡、缩孔等缺陷。为保证水性涂料的漆膜质量,需增加预烘系统,让涂层中的水分在50~90℃的温度下充分挥发。一般而言,水性涂料在进行下一道喷涂或进入高温烘炉之前,其水性涂料的脱水率应达到80%~90%左右。为此需要在进入高温烘干室之前增加适当工位的水性漆预烘炉。

预烘干一般采用分两段加热方式,第1段温度50~70℃之间,烘干时间1~2min,第2段70~90℃之间,烘干时间2~3min。

每个预烘干炉均分为2段加热方式,具体工艺要求见表1所列。

表1 预烘干加热工艺参数

| 序号 |

工艺段 |

时间 |

工艺要求 |

备注 |

1 |

气封段 |

|

保证气封效果良好,气封段外1m处平均温度应不高于环境温度10℃ |

经强制闪蒸后的漆膜固含控制在85%以上 |

2 |

升温段Ⅰ |

1~2min |

空气温度控制在(60±5)℃, 绝对湿度为10g/kg,风口风速应控制在6~10m/ s |

3 |

升温段Ⅱ |

2.5~3min |

空气温度控制在(80±5)℃, 绝对湿度为10~15g/kg, 风口风速不低于10m/s |

4 |

强冷段 |

2~3min |

保证工件表面温度不高于35℃ |

具体的烘干工艺参数需根据不同厂家的水性涂料确定。预烘干设备方案分别2种:

德国杜尔方案,第1段采用热水加热全送全排的方式,对新鲜空气在夏天模式下进行表冷除湿,除湿后再送入预烘室;第2段采用天燃气加热,热风循环加热方式,这种方案热风温湿度都能精确控制,水分闪干效果比较好,调试控制比较灵活,缺点是相对复杂,控制系统要求较高,能源消耗较大些。

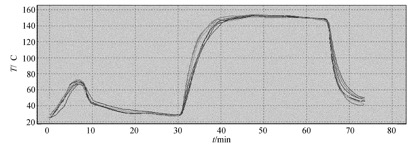

日系方案一般采用部分送排风,部分循环的方式,通常不进行表冷除湿。车身喷完色漆后先进行预烘干,然后强冷,保证车身温度在30℃以下,再进行罩光漆喷涂(溶剂型漆),然后流平、高温烘干,如图2所示。

图2 面漆预烘干、强冷及高温烘干炉温曲线

2.5 喷漆室系统

因水性漆喷涂造成空气中的湿度偏大,涂料含水量大,如涂料附着在室体壁板上对壁板带来一定的腐蚀。

所以喷漆室均流喷涂段室体壁板一般采用不锈钢板,室体底部的水槽及骨架,风道风管最好采用不锈钢,为了节约投资,在喷漆室的动压、静压室室体壁板可采用镀锌板。

2.6 空调送风系统

在综合多个水性漆涂料厂(PPG、BASF、立邦、关西)的水性涂料施工参数,水性漆的施工窗口较窄。根据我们对比情况,欧美系的喷漆室温度要求在22~24℃、湿度在(65±5)%,而日系企业的施工窗口则相对于欧美系而言较宽,一般喷漆室温度要求在22~27℃、湿度在(70±5)%。

经充分对比后确定出一个较为合适的温湿度范围,用于对空调系统的制冷量和加热量进行核算。水性漆喷漆室最佳温度22~26℃,夏天选定在(26±1)℃ , 冬天设定为(23±1)℃,湿度(65±5)%,溶剂型漆喷漆室最佳温度20~30℃,喷漆室湿度(70±10)%。

按空气温度湿度图进行热值计算:夏天,根据GBJ19,合肥夏季室外干球温度设定35℃,湿球温度设定为28.2℃。冬天,合肥冬季室外温度设定在-5℃,相对湿度为70%。

3 水性漆喷涂工艺

水性漆喷涂有一定的特殊性,水性金属漆和溶剂型金属漆涂膜工艺参数基本一致,但水性素色漆和溶剂型素色漆不一样。2种漆的常用膜厚工艺参数(以白色素色漆为例),水性白色漆中涂膜厚35~40µm,面漆膜厚12~15µm,罩光35~40µm,溶剂型白色漆中涂膜厚35~40µm,面漆膜厚35~40µm,不需要罩光漆。

4 结束语

水性漆喷涂工艺涉及到整个喷涂系统的多个方面,是一个系统工程,对各个系统提出了新的、更高的要求。比较好的做法就是借鉴国内外成功的生产线,联合一些有水性漆工艺设计、设备设计制造调试经验的单位,进行合作,对保证整个项目的成功有很大的帮助。

[参考文献]

[1] 王锡春,祝南章,吴涛,等.涂装车间设计手册[Z].

[2] 王锡春,杨必暖,林鸣玉.最新汽车涂装技术[M].北京:机械工业出版社,1998.

[3] 杨智勇,汽车涂装技术[M].北京:北京理工大学出版社,2005.

|

|