|

制桶设备生产线新技术与应用

营口北方制桶设备科技有限公司 王志坚

王志坚在2014年武汉行业会议上演讲

营口北方制桶设备科技有限公司是原中国石油天然气集团公司营口制桶厂(始建于1908年)改制后组建的股份公司,占地面积达2.1万平方米,是国内唯一一家既生产制桶设备又生产钢桶的专业公司, 是国内唯一一家能够以交钥匙工程的方式提供全套制桶设备生产线的专业公司,也是中国唯一生产高速制桶设备的专业公司,拥有自主知识产权的核心技术。是一家集科研、设计、生产、维修、销售和生产线集成系统为一体的技术性企业,曾隶属国务院原商业部、中石化、中石油。

公司制桶设备系列化,前段制桶设备、焊接设备、中段制桶设备、后段制桶设备产品已经实现高、中、低速全套制桶生产线。国际上制桶企业前三甲:美国的格瑞夫、德国毛瑟公司、日本杰富意公司,国内的制桶企业:中粮集团、中石化、中石油等公司,以及英国、日本、新加坡、伊朗、沙特、俄罗斯、肯尼亚、喀麦隆、巴基斯坦等国内外两百余家企业都在使用我们的设备。

近年来,公司秉承“技术领先,引领行业发展”之理念,,走“高效、节能、低碳、环保、”之路,“实现质量和速度”双飞跃。先后开发研制出”KJ-1810新型数控开卷矫平错位冲压生产线,圆片上片机及底盖自动冲压成型生产线、圆片堆垛机组、全自动双锁生产线,变频全自动钢桶缝焊机、自动上板机械手、焊缝滚压生产线、钢桶搬送机、立式缩颈机、高速新型立式制桶设备、内喷自动堆盖机组、喷漆步进送桶机、自动收工艺盖机、开口桶粘胶条生产线、开口桶锁箍机、喷漆蓄能器,烘炉快速停炉装置等一系列新型制桶设备。并获多项国家专利。我们采用了大量的新技术,新材料、新工艺、提高自动化程度,所制造的新设备节能、环保、减轻劳动强度,提高自动化程度,减少操作人员,大幅度提高了功效与质量,受到广大客户赞誉。

下面通过实际案例,在这里简单的介绍一下我们所生产的设备在生产现场的配置与使用情况;着重介绍一下最新开发研制的几款高效、环保、全自动钢桶生产设备,和大家分享。

一、KJ-1810新型数控开卷矫平错位冲压生产线

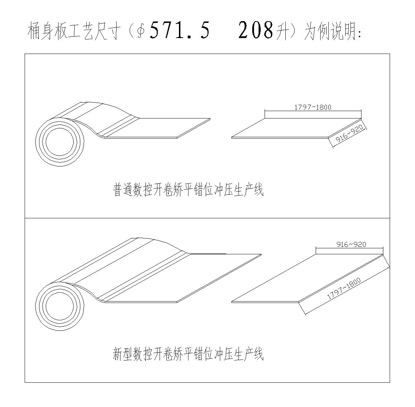

普通数控开卷矫平错位冲压生产线,桶身板钢卷幅面(宽度)916~920,矫平纵剪后宽度916~920,长度1797~1800。桶盖板钢卷幅面(宽度)1250。

KJ-1810新型数控开卷矫平错位冲压生产线,桶身板钢卷幅面(宽度)1810,矫平纵剪后宽度1797~1800,长度916~920。桶盖板钢卷幅面(宽度)1250。

效益分析:桶身板钢卷幅面(宽度)1810较桶身板钢卷幅面(宽度)916~920,市场原材料每吨价格便宜200元,以1.2厚桶身为例,每只桶套重量15.65kg按年产50万只钢桶计算:

需要钢材:15.65kg×500000只=7825吨

可节省钢材资金:200元/吨×7825吨=156.5万元。

通过上述分析经济效益显著。这就是我们为什么要开发KJ-1810新型数控开卷矫平错位冲压生产线的原因。此生产线前景广阔,现国内某知名企业正在使用此生产线,质量可靠,经济效益明显。现国内、外多家企业均有意购此生产线,现我们正在与之洽谈。

二、全自动双锁生产线

现在传统的锁装人工操作,将桶口件人工放置在锁装口内,在人工推送至压力机,开始锁装,劳动强度大,生产效率低、且操作者操作存在安全隐患,对实现连续高速自动生产也有困难。

全自动双锁生产线是将通过双冲复合模具加工出来的桶盖注入口与排气口(大、小口),通过压力机完成桶口件(大、小)与桶盖的锁紧工作,整个过程全部自动化。

此套生产线已出口至阿联酋。

生产线主要由桶盖步进输送机组、桶口件(大、小)步进输送机组、锁装系统三大部分组成。

三、错位移料机械手

桶盖落料后废料由废料剪板机剪切后,落到接料台上,由错位移料装置移出至废料小车,经收集后打包运出。

该设备用机械手的方式,自动完成桶盖落料后的边角料堆积,堆放整齐,效果优于人工。设备结构简单、使用成本低,没有易损件、维护保养方便。采用plc控制和无触点发信,动作稳定可靠,平稳无噪声,不存在安全隐患,堆积速度可根据需要调整。由接料台、错位移料装置、废料小车组成。

四、典型案例分析——高速全套制桶设备生产线

以我公司为上海客户所设计的全套制桶设备生产线为例,讲解高速全套制桶设备生产线。该生产线生产节拍8只/分,适用于加工开、闭口钢桶,内、外涂钢桶,高清洁钢桶,机器运行控制方式为适用自动或手动、联机或单机。

主要由以下几部分构成:

1、变频全自动缝焊机组

由变频全自动缝焊机、自动上板机械手、出桶输送组成。

(1)变频全自动缝焊机

采用交流变频电阻焊焊接原理既三相逆变焊接控制技术,自动化程度高,性能稳定,焊接质量可靠。焊机充分考虑钢桶板材特点,电网使用条件等因素设计,对板材尺寸适应性强,焊接功率因数高,节能省电。

由于焊机采用三相逆变供电方式,使电网用电得到平衡。功率因数高。没有整流管,设备可靠性大大提高。减轻了劳动强度,运营成本降低,不用频繁调整焊接参数,适用性强,操作简单,节能省电,提高经济效益。

该机经美国权威机构ROMAN测试:具有如下优点

◆三相交流电源输入,功率平衡。

◆功率因数高,COS¢达到0.9。

◆电力消耗约降低60 %。

◆对相同的焊接工件,焊接时间缩短,省时省电;焊接稳定区加大。

◆优质焊接质量,较高的焊接频率,加热区域较小,高渗透率。

◆电极使用寿命大大提高(比普通工频提高近10倍)。

◆焊接控制调整得到简化。

◆可连接标准的交流变压器。

◆尤其适合于三层板焊接、非常薄的材料的焊接以及精密焊接的要求。

◆少飞溅。

◆对电流的快速响应控制提高了焊点的质量。

◆节能省电。

根据不同供电方式原理,从功率角度分析,通过理论计算,变频交流焊机(三项逆变控制技术)功率最省。

上海生产现场实测数据可以证明上述分析的正确性。

美国卡兰多焊机:进线电流170~180A;

焊机功率: 170A×380V=64.6KW

营口交流变频焊机:三相进线电流<90A

焊机功率: 90A×1.732×380V=59KW

交流变频焊机具有中频的焊接性能,不用次级整流器,焊机的可靠性提高

(2)自动上板机械手

自动上料系统是我公司吸收国内外的先进技术,采用更先进的控制理论,设计的快速运送单张钢板的自动设备。该机主要用途是使垛钢板从输送、分张、抓取、运送等完全实现自动化。该机运送效率高,定位准确,调整方便。工艺先进,结构合理,采用PLC控制和无触点发信,动作稳定可靠;德国进口的钢板单、双张检测专利装置进行监控,使设备能安全运行;动作平稳无噪音,操作简单,维修方便。

(3)出桶输送

采用交流变频控制出桶速度,焊后钢桶按要求实现接序。

若自动焊机后暂无我公司焊缝滚压机组,可利用焊机焊接轧平轮对焊缝轧平,使焊缝表面光洁、美观。出桶输送配一台剪舌机,将两端铁舌切除。

2、焊缝滚压机组

●概述:

自动焊缝滚压机组是全自动控制、机电一体化的一组专用设备。主要功能是将缝焊机焊接后的纵向焊缝通过滚压的方式,对焊缝质量进行进一步提高和改进。焊缝滚压机组特点是自动化程度高,性能稳定。通过滚压,焊缝部位板材厚度与钢桶原板材厚度做到相匹配。使钢桶表面质量明显提高。

●设备配置

该机组的组成主要由寻缝机、桶中心定位机、焊缝滚压机、两端压边剪边机、多工位磁性输送链等设备组成。

●平面布置

焊缝滚压机组可以单独成线,可以有独立输送系统,如图所示。

另外还可以与扳边、涨筋、波纹前三机及其它在线设备(如验漏机)共同组成一条中段设备生产线。无论采用哪种方式,都可以满足设备的使用要求。

●滚压后特点

滚压后的焊缝与未进行滚压的焊缝相对比,有着明显的区别,焊接后的压痕纹路没有了,焊缝处的表面凸起,经过滚压及压边工序处理后,凸起消失。另外搭接处接缝没有挡手的感觉,接缝也没有滚压前那么明显,搭接的双层板厚度减薄,趋于合理。桶套两端焊缝边缘的凸出,在经过剪边机的剪切处理后,凸出部分被剪切掉。

这条线的生产能率能够达到每小时600件。

滚压后厚度:1.25~1.5倍钢板厚度,滚压后焊缝表面更光亮,焊缝金属更密实,涂装后几乎找不到焊缝。

3、桶身及钢桶成型生产线

主要组成设备包括:高速液压板边机、高速液压涨筋机、高速液压W波纹机、高速卷边机、多工位输送链、自动上盖机组、验漏机、吹桶机、寻缝机、擦桶机及其他辅助设备。

扳边机、涨筋机、波纹“W”筋机、卷边机等四台主机不再介绍,主要介绍一下提高功效和减轻劳动强度、减少操作人员所配置的附属装置及配套设备:

(1)扳边机快速换盘装置

生产开、闭口钢桶生产转换时,无需长时间暂停生产线,而是利用操作按钮实现模具快换转换,几乎达到转换无缝对接,提高功效。

(2)寻缝机

自动寻找焊缝定位,与寻口装配配合,可实现钢桶焊缝与注入孔相对位置固定,提高钢桶市场竞争力。

(3)吹桶机

也叫扫尘机。它是在钢桶卷边前将桶内灰尘吹扫,使钢桶更清洁。

(4)自动上盖机

卷边前自动上底盖设备,可根据需要保证桶口与焊缝位置,配置寻桶盖口装置,操作简单。可实现无人自动上盖,大大降低劳动强度。

(5)自动擦桶机

取代人工擦桶,节约成本,减轻劳动强度。

4、脱脂磷化烘干生产线

由中段出来的钢桶或桶套经由带有缓存输送进入脱脂磷化烘干线。

该生产线特点为底盖和桶身共用一条脱脂磷化线。钢桶单列卧式清洗、输送;桶框单列立式清洗,与钢桶共用一条输送链条;底盖在钢桶侧面,双列立式清洗前进同时自转。

对清洗线槽液温度、清洗传输线速度、预除油泵、除油泵、一水洗泵、二水洗泵、磷化泵、三水洗泵、四水洗泵、纯水洗泵进行单独控制。

清洗烘干传输线:桶框和底盖各有一套专用输送链,桶框烘干传输方式:立式烘干;底盖烘干传输方式:立式烘干前进同时自转;

烘炉快速停炉装置:我们采用便于维修和节能(结束时可以快速冷却,关闭风机)快速停炉装置,减少风机运行时间,节约电能与时间。

5、表面涂装生产线

主要组成设备为外涂喷漆室、桶身和底盖内涂喷漆室、内外涂烘道、内外涂风冷装置。

这里着重介绍一下外涂喷漆步进送桶机与内喷自动堆盖机组。

(1)喷漆步进送桶机

喷漆步进送桶机是以快速步进输送钢桶方式实现对钢桶表面喷涂、补涂的先进输送设备。它是钢桶喷涂设备的主要设备。主要特点为:

◆采用国内外先进技术设计,使钢桶以步进方式快速、平稳的运送至喷漆各工位。

◆钢桶在送达喷漆工位时钢桶一直处于旋转状态,到位后即可实施喷涂作业。

◆为了解决钢桶在喷漆搬送过程中桶底漆膜不完整问题,我们在喷漆最后工位增加了1个是补漆工位。,这即节省了时间又节省了空间,提高了工作效率。

◆整机采用PLC自动控制系统,使设备能安全平稳运行,采用了触摸屏控制调节方式使调节更简单,操作更安全、方法更简便。

(2)内喷自动堆盖机组

内喷自动堆盖机组是为了便于一次大量实现烘烤内喷后的桶底盖而设计的,实现桶底盖自动进行堆积的机组。可实现内喷盖到烘烤连续自动生产作业。

主要特点:

◆底盖分层堆码,一次可达10只。

◆多个周转筐架,实现连续生产。

◆PLC自动控制,运行可靠。

我们也可以按客户的要求量身定做不同要求的设备。有感兴趣的朋友还可会后交流。

积极进取、勇于探索、勇于创新是我们的发展策略。注重细节、持续改进、追求完美是我们的质量方针。山更清、水更绿、低能耗、高效益是我们希望。今天,能够与各位在此相聚,共同探讨行业的发展与未来,我们感到万分荣幸。在此,我们再一次感谢大家今天给我们这个机会,感谢各位领导、老总和同行们长期以来对北方制桶的支持和关爱。同时,非常希望各位能够继续支持营口北方制桶,我们愿为广大客户提供最先进、最精良的设备。

谢谢大家!

|