| |

钢桶涂装聚氟乙烯(PVF)涂料自动生产线设备的设计与应用

吴仲海

聚氟乙烯(polyvinyl Fluoride)简称PVF涂料,该涂料系含氟高分子树脂研磨加工而成,它既具有含氟材料的一般特性,又有独特的耐候性,从而得到广泛的应用。由于它的防湿热、防霉菌、防盐雾性能突出,且无毒,可用于食品原料包装。PVF涂料施工工艺与一般粉末、烤漆相比,有其特殊的要求,在设计施工方法和涂装设备时必须满足其工艺要求,才能保证涂层质量。本文介绍我公司自行设计制造的适用于GB325标准200L钢桶内喷涂成套自动流水线。

1 设计依据及技术要求

1.1 生产纲领

喷涂的产品:GB325标准200L钢桶;

涂料牌号:ZFT-8(食品包装容器用);

工件尺寸:Φ560mm×900mm

年产量:10万件(l只/min)

总用电量:430kw

厂房条件:72m×5m×8m

2 设计原则

生产线工艺方案的确定应体现技术先进性,并充分满足钢桶内喷涂层的表面涂装质量和生产纲领的要求。工艺设备的选型、设计应可靠地保证工艺和各项技术参数的实现,并符合国家有关安全技术规范。

生产线的总体工艺平面布置设计,应考虑整个产品生产工艺流程的合理,设备布置的协调、整齐、美观,便于操作和维修。

2 工艺流程及主要工艺参数

2.1 工艺流程

工件上线→前处理→干燥→喷涂→塑化→工件下线

2.2 主要工艺参数(见表1)

表1

| 工艺参数 |

前处理 |

干燥 |

喷涂 |

塑化 |

温度℃ |

常温~55 |

100~120 |

常温 |

200~270 |

时间min |

22 |

8~10 |

3~5 |

10~15 |

输送机工艺速度v=0.8m/min(在0.5~1.5m/min范围内连续可调)。

2.3 工件吊挂方式

前处理生产线采用QXT-200/32轻型通用悬挂输送机垂直吊挂,间距800mm;喷涂生产线采用卧式链传动,水平输送。

3 生产线设备的组成及特点

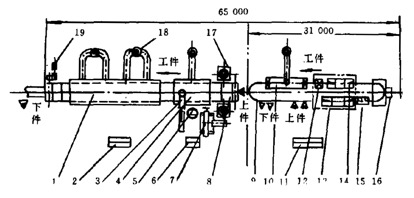

本生产线是由前处理、喷涂( 桶身、桶底、盖)、塑化烘道3大部分组成,见图1。

图1 标准钢桶内喷涂生产线

1.塑化供道;2.塑化供道电控柜;3.底、盖喷涂设备(自动);

4.喷涂室;5.PVF涂料箱;6.喷涂设备电控柜;7.桶体内喷设备;

8.板式输送系统;9.悬挂输送系统;10.水烘干烘道;11.前处理电控柜;

12.电加热水箱;13.脱脂槽;14.水洗槽;15.悬链驱动装置;

16.张紧装置;17.底、盖手工喷涂;18. 排空风机;19.板链驱动系统

3.1 前处理设备

工艺流程: 工件上线→脱脂→水洗→干燥→工件下线

前处理设备根据使用厂家的要求, 采用槽浸式。

脱脂槽槽体实行保温处理,以减少热量损失。它呈船形,分为4层,槽体用叔A3板制成;内层贴叔PVC塑板;中间为J50的硅酸铝纤维板;外层用叔镀锌板构成。脱脂液工作温度50~60℃,采用电加热(电功率240kw),进出口端均有热水型管道泵(80 HGR50.0~12.5),以使溶液循环流畅。为防止触电,保障人身和设备的安全, 并使生产线整齐、美观, 我们增设一个内贴玻璃钢的加热槽,采用法兰式“U”形电热管集中加热,进出循环泵进行冷、热置换,迅速地将槽液加热。加热分常开和可控两部分,并装有时间继电器,可控部分采用温控仪进行温度自动检测和控制,能有效地确保槽液的温度(50~60℃),以获得最佳的脱脂效果。

水槽呈船形,装有水循环泵,以改善水洗效果。

水烘干烘道采用远红外石英管组合板辐射加热,升温快,热效率高,电功率为60kw,25~30min就能达到100~120℃。

3.2 喷涂设备

本设备是由喷室、抽风机、板链、钢桶内喷涂机,桶底、盖喷涂机,气电控制柜,涂料齿轮供漆泵及照明等组成,分别完成钢桶内喷涂和桶底、盖的喷涂工艺。

3.2.1 桶身内喻涂设备

喷桶身内表面时,风动马达带动喷盘进行卧式喷涂,风动马达的进退及跟踪分别由二只气缸执行,用灵敏度高的接近开关来控制电磁阀进行自动喷涂,从而保证喷涂动作的正确可靠。由于是采用高速喷盘(最高达3000r/min),涂料的雾化效果好、颗粒很细、涂层均匀,经烘烤塑化后膜层光滑、致密、厚度均匀、附着力好、久折不断(一般膜厚一涂10~15μm,二涂20~30μm)。实践证明,采用这种桶身相对不动,喷盘高速旋转并用气缸带动来回运动的加工方法,而且喷室采用底抽风,效果较好,有一定的独创性和先进性。

3.2.2 底、盖喻涂设备

喷底、盖时,有自动和手动两套系统(见图1),自动喷涂是气缸带动喷枪作往复运动而完成的,它与喷桶身共用一个喷室。手工喷涂是工件放在转盘上转动,操作者手持喷枪作来回运动达到喷涂的目的。本设备在喷室入口两边各有一个带有转盘的小喷室,顶、底盖可以同时喷涂,以提高生产率。

设备中,采用齿轮供漆泵供应涂料,要比压力桶供料均匀、可靠,而涂料还可通过搅拌、筛网过滤后使用,易于保证涂层质量。其主要工艺参数见表2。

表2

马达转速

(r/min) |

喷盘直径

(min) |

驱动压力

(MPa) |

耗气量

(m3/min) |

内喷气缸

(mm) |

跟踪气缸

(mm) |

喷底、盖气缸

(mm) |

链接

(r/min) |

13000 |

200 |

0.4 |

0.9 |

Φ50×1200 |

Φ50×500 |

Φ50×1200 |

0.5~1.5 |

3.3 塑化烘道

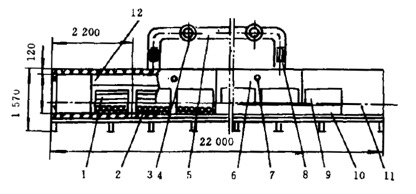

本设备由烘道壳体、一套电加热和温控系统、一套板式输送系统(包括减速机构)和一套排气放空系统、二台报警系统组成,见图2。

图2 塑化烘道

1.远红外石英加热板;2.接线柱;3.排空风机;4.报警装置;

5. 排空风管;6.烘道壳体;7 . 测温热电偶;8.风量控制闸门;

9.烘道侧板;10. 走线槽;11.板式输送链;12.导流板

3.3.1 烘道壳体

外形尺寸为:22000mm×l640mm×1870mm,脚高300mm。

保温层厚度:120mm。

保温材料:硅酸铝纤维棉和板。

结构:采用直通式拼装结构,外表喷塑,两则面各由2块可拆式保温盖板组成,便于烘道的维修、电热管的安装和更换等。

3.3.2 电加热和温控系统

电加热和温控系统由70块远红外石英组合板(3kw/块)、12根远红外石英管(1kw/根)、三支测温热电偶、一台电控柜组成。其加热部分也分常开和可控两部分,可控部分利用温控仪能对涂层的烘烤温度进行自动检测和控制。为了使桶身受热均匀,要求桶身在烘道内既要能移动,又要能转动。

烘道的烘烤温度及时间是根据桶身和底、盖吸收热量程度及在烘道内的运动状态不同而选取的。由于ZFT-8涂料的特殊性能,要求整条烘道的温度分三段, 前段最高,依次递减。一般选取范围见表3。

表3

| 烘烤对象 |

前段温度(℃) |

中段温度(℃) |

后段温度(℃) |

桶身 |

250~270 |

230~250 |

210 |

桶底、盖 |

230~250 |

220~240 |

210 |

烘道前段加热功率为96kw,其中常开为6kw,可控为30kw;中段功率为72kw, 常开和可控均为36kw;后段功率为54kw,常开18kw,可控为36kw。

烘烤时间也是一个重要的调节因素,它受许多条件的影响,如膜层的厚薄、进桶数量的多少等等。可根据工件出烘道膜层塑化完成情况选择一个合适的数值,以在烘道中使溶剂挥发完全为前提,一般有效时间为10~15min。

如果烘道温度达不到上述温度时可适当延长时间,但前段和中段温度低于220℃时,质量难以保证。当然,烘温变化时,停留时间应作相应的调整。

3.3.3 排气放空来统

为了获得好的涂层,确保人身和设备的安全,防止爆炸,其排气管的形式、数量和位置相当讲究。经调试可知,工件进入烘道7m左右的位置就须开始排放,其排气管不是均匀分布,而是前半部分密,后半部分疏。排气管至少4根以上,既可自然排风,也可用风机抽,排气管上都有可调节的风门,以保证所需的排气量。本设备采用两台4-72 N0 2.8C风机抽风。

3.3.4 报誉系统

为了保证溶剂排放的可靠性,确保风机的正常运转,在风机轴上各装有一套自行设计、制造、风格独特的离心报警装置,一旦风机停止转动,报警器就立即工作,报警铃响。

塑化烘道的主要工艺及设备参数见表4。

表4

| 名称 |

烘道(m) |

电功率 |

热电偶 |

调速电机 |

蜗轮减速机 |

排空风机 |

型号 |

22.0×1.64×1.57 |

远红外石英组合析,管222kW |

WER-32,L-300mm |

YCT132-4B,1.5kW,无级 |

模数5,速比20:1 |

4-72,NO2.8C |

数量 |

1 |

|

3 |

1 |

2(左右各1) |

2 |

4 输送系统

本设备的输送系统由一条悬挂输送链和二条板式输送链组成。

4.1 悬挂输送系统

在前处理生产线中,工件是垂直吊挂的,要求工件间距800mm,工件单件小于30kg,采用我校机械厂生产的QXT20-32型悬挂输送机,其链条节距t=20mm,单点允许吊重32kg,是封闭轨滚子链。运行平衡,阻力小,全线长65m,单级驱动,无级调速,重锤张紧,允许工作温度200℃。

4.2 板式输送系统

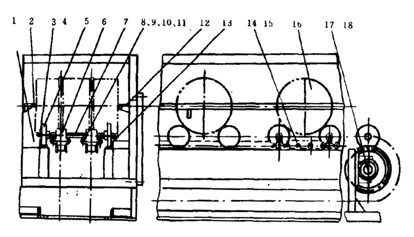

为了获得一层厚薄均匀、高质量的涂层,要求工件既要移动,又要自身转动,并能承受280℃的高温,因此我们自行设计制造了一套板式输送系统,由双排方框链(67号A、67号B)、导轨、滚轮机构、调速电机机组、减速器、链轮等组成,见图3。链条上固定有链轴(7),轴的两头各有一只滚轮(5),当链条(14)、(15)以(0.8~1.5m/min速度向前运动时,滚轮(5)在轨道上旋转,带动工件(16)自动旋转, 从而保证桶身内壁涂层能均匀地烘烤,以获得合格的涂层。

图3 板式输送链传动系统

1.轨道支架;2. 档条;3.垫圈;4.开口销;5. 滚轮;6.链轴座;

7.链轴;8.螺栓;9.垫圈;10.弹簧垫圈;11.螺母;12.支承板;

13.导轨;14.方框链A;15.方框链B;16.桶体;17.链轮;18.电机与减速器

考虑到ZFT-8涂料的性能,它在常温下不固化,易清洗,而遇高温要形成一层非常坚固的涂层,时间一长必会影响传输精度,因此设计中将喷涂和塑化烘道的板式输送链分开,形成两套独立的输送系统,并设计有专门的转换机构,使已喷涂完的工件从喷涂输送链的终端自动转换到塑化烘道的板式输送链始端上进行烘烤。

5 结束语

PVF涂料是被国家科委、国家经委推广应用的项目,是浙江省化工研究院为填补国内空白研制的新产品,多次获得省和国家优秀科技成果和应用成果奖。我公司在设计这条涂装设备成套自动流水线时,用的就是该院研制的ZFT-8 PVF涂料,得到该院的支持和帮助,在此表示感谢。该生产线已在去年10月安装调试完毕并进行试生产,基本上满足设计要求,产品涂层质量经有关部门检测,完全符合要求。

|

|