|

基于ANSYS的钢桶焊缝处理分析

陆楠

摘要:钢桶是工业生产运输中广泛应用的包装容器,随着钢桶的薄壁化,对钢桶自身的可靠性和再利用性的要求也更高。电阻焊形成的钢桶桶身焊缝较母材的力学性能有所下降,因此焊缝强化处理得到了越来越多厂家的重视。通过对接触问题的分析,在ANSYS环境下优化焊缝对压模具,并根据实际工况校核了液压系统的工作压强和油缸活塞截面尺寸。仿真结果对钢桶生产设备的制造有较好的借鉴意义,有效提高钢桶综合防护性能和美观性。

关键词:ANSYS;钢桶焊缝;接触问题

钢桶是现代工业生产中一种广泛应用的包装运输容器,生产钢桶的原材料是最为常见的钢材,资源丰富。成本低,虽然化学性能较差,但在镀层和涂料的配合下,能够有效地提高钢桶对内装商品的综合防护性能。制造钢桶已形成了流水线生产,实现了高度的自动化:焊接、除磷、喷涂等主要工艺也日趋完善,使钢桶更为轻量化、可靠和环保。通过调查发现,在钢桶桶身焊缝处理工艺上,国内生产商受限于缺乏标准和成本的再投入,导致钢桶成品在防护性能上与国外水平仍有差距。本文利用仿真技术对常见的200L工业用钢桶桶身焊缝处理进行研究,实现有效的焊缝处理工艺,对钢桶生产设备的制造有实际借鉴意义。

1 钢桶桶身焊缝概况

目前钢桶桶身焊接方式主要有两种,一是电阻焊,有点焊、缝焊、凸焊、对焊4种形式,采用最多的是缝焊,对被焊板件边缘的物料重叠区域施加大电流,利用电阻热效应短时间内将金属加热到熔化或塑性状态使之结合:另一种焊料焊,在结合处添加与母材性质相近的焊料,加热熔化后连接板件两端。通过实验比较,电阻缝焊情况下,母材厚度δ=1.2mm冷轧板钢桶焊缝平均厚度在1.9mm左右,母材厚度δ=0.8mm的冷轧板钢桶焊缝平均厚度在1.5mm左右;添加焊料情况下,两种规格的钢桶焊缝厚度各自比电阻焊焊缝厚度多出0.4mm左右。抽样数据如表1所示。

表1 不同焊接方式下钢桶焊缝厚度抽样数据/mm

| 焊接方式 |

抽样1 |

抽样2 |

抽样3 |

抽样4 |

抽样5 |

抽样6 |

抽样7 |

抽样8 |

抽样9 |

抽样10 |

均值 |

1.2mm电阻焊 |

1.93 |

1.95 |

1.88 |

1.83 |

1.94 |

1.90 |

1.92 |

1.89 |

1.93 |

1.87 |

1.904 |

1.2mm焊条焊 |

2.31 |

2.29 |

2.27 |

2.32 |

2.35 |

2.32 |

2.30 |

2.29 |

2.26 |

2.26 |

2.299 |

0.8mm电阻焊 |

1.50 |

1.52 |

1.51 |

1.52 |

1.48 |

1.45 |

1.55 |

1.50 |

1.52 |

1.49 |

1.504 |

0.8mm焊条焊 |

1.89 |

1.88 |

1.87 |

1.90 |

1.90 |

1.87 |

1.93 |

1.94 |

1.90 |

1.90 |

1.898 |

由此可见,虽然采用焊料的焊接方式较母材有更高的力学属性,但出于节省材料成本与环保生产的角度考虑,电阻焊的优势还是很大的,电阻焊产生的焊缝厚度也较小,便于处理。由于电阻缝焊在熔合处会形成夹角,降低了接头的抗拉强度和疲劳强度。所以,为提高产品的可靠性,对焊缝进行强化处理是有必要的。

2 焊缝挤压处理模具优化

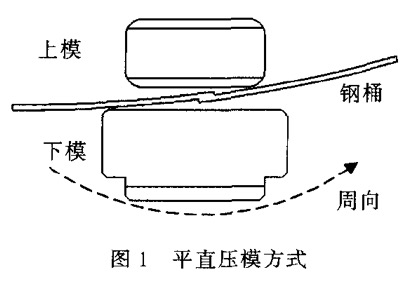

国内现有的钢桶焊缝处理工位的流水线主要用滚压压模和平直压模来处理钢桶焊缝,为了减少对钢桶的弧形表面造成不必要损伤,平直压模在周向尺寸上设计得较为窄短,这需要前序焊缝对中工位保证较高的精度,因为一旦焊缝未能转到压模下方,焊缝处理就无法实现。此外,由于焊缝对中无法保证焊缝完全处于压模正下方。焊缝会受到斜向的压力,焊缝变形与强化方向将不甚理想。如图1所示。

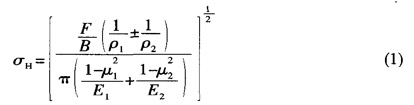

为了改善这一情况,本文将模具改为弧形对压,模具曲率半径配合钢桶半径,并大大增加了模具与焊缝的接触面积,如图2所示,保证在钢桶对中不是特别精确的情况下,焊缝也能很好地与模具接触并受到法向压力,使焊缝的变形强化更为理想。这是因为挤压后发生塑性变形的金属力学性质明显强于挤压前,因此根据实际需求。拟定将处理后的焊缝厚度控制在母材厚度的1.15倍以内。

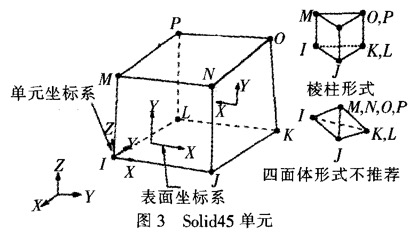

基本的机械零件接触强度计算公式为:

式中:F为作用于接触面上的总压力;B为初始接触线长度;ρ1、ρ2分别为上下模初始接触线处的曲率半径;μ1、μ2分别为上、下模材料的泊松比;E1、E2分别为上、下模材料的弹性模量。

由于钢桶焊缝与模具的接触情况非常复杂且为非线性问题,常规计算无法得到比较精确的结果,所以只能通过计算机仿真来解决。有限元方法作为最常用的工具能很好地处理这类接触问题。通过对200L容量δ=1.2mm与δ=0.8mm两种规格钢桶焊缝的处理分析,求解支承反力并校核液压系统的工作参数。

3 焊缝处理仿真与参数校核

由于需要满足各种加工和安装条件,实际模型会生成更多的倒角、圆角或者螺栓孔,如果全部予以考虑会使有限元模型过于复杂,不易求解,甚至在非线性问题中出现难以收敛的情况,所以在进行仿真前需要对模型进行简化。在不影响结果的情况下,为了减少计算量,将模型适当按比例截取,其中,上模上表面面积为3914.45mm2,对应的仿真模型为2000mm2将材质为Crl2MoV的冷作磨具钢上下模与材质为Q235冷轧板钢桶的弹性模量近似为2l8GPa,泊松比为0.28,密度为7850kg/m2生成200L钢桶截面的阿基米德螺旋线基圆直径为517.9mm,桶身长度有9l1mm、920mm、927mm三种规格。

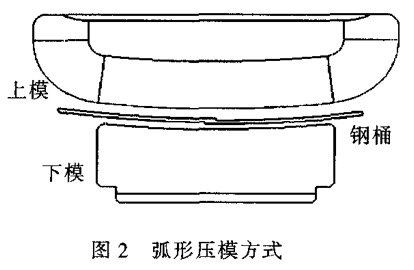

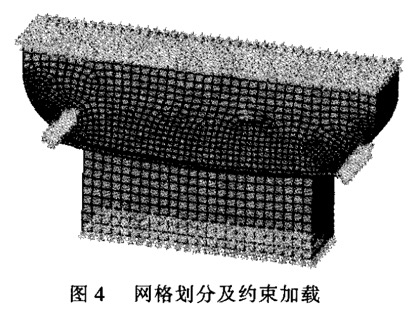

将SolidWorks中建立的三维模型以Parasolid格式导入ANSYS中,采Solid45实体单元进行扫掠划分能得到较为理想的网格。Solid45单元用于仿真三维实体结构.该单元有8个节点,每个节点具有X、y、z三个方向的平移自由度,单元具有塑性、潜变、膨胀、应力强化、大变形和大应变等特性,一般推荐使用棱柱形式,不推荐四面体形式,如图3所示。接触对使用Targe170与Conta174单元,简化模型网格划分及约束加载情况如图4所示。

弧形对压情况较平面对压有更好的收敛性,所以设置接触对的法向接触刚度(FKN)可以适当减小而不至于出现病态矩阵,同时调整最大穿透容差(FTOLN),在一个较小的值就能保证求解结果穿透足够小。

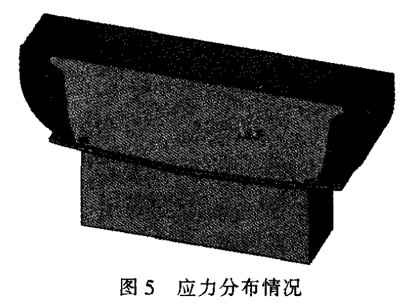

仿真以焊缝处理后厚度为母材1.03、1.06、1.09、1.12、1.15倍5种情况,对两种规格钢桶分别加载不同的位移载荷,校核模具的接触强度在许用范围之内,并通过ANSYS求解上模上表面的支承反力。液压系统以设计压强50MPa,油缸活塞截面直径D=200mm为基础进行优化。应力情况如图5所示,优化结果如表2所示。

表2 不同厚度比时位移载荷对应工作压强

| 钢桶壁厚规格 |

焊缝处理后母材厚度比 |

处理后焊缝厚度/mm |

位移加载/kN |

上模支承后力/kN |

最大应力/MPa |

活塞截面直径为200mm时工作压强/MPa |

1.2mm(未处理焊缝厚度1.9mm) |

1.03 |

1.236 |

0.664 |

791.633 |

1270 |

49.34 |

1.06 |

1.272 |

0.628 |

747.6969 |

1200 |

46.61 |

1.09 |

1.038 |

0.592 |

703.7783 |

l13O |

43.87 |

1.12 |

1.344 |

0.556 |

660.7493 |

1050 |

41.19 |

1.15 |

1.38 |

0.52 |

616.8168 |

977 |

38.45 |

0.8mm(未处理焊缝厚度1.5mm) |

1.03 |

1.03 |

0.676 |

868.0056 |

l290 |

54.10 |

1.06 |

0.824 |

0.652 |

836.490 |

l240 |

52.14 |

1.09 |

0.872 |

0.628 |

804.980 |

l190 |

50.18 |

1.12 |

0.896 |

0.604 |

773.4833 |

l140 |

48.21 |

1.15 |

0.92 |

0.58 |

742.013 7 |

1100 |

46.25 |

由图5可知,最大应力(SMX)出现在桶身与下模两侧接触处,这是由于模型简化时出现了不连续的尖角,导致尖角处的穿透量放大,继而应力放大,考虑到该情况并不影响焊缝的挤压仿真,故将该最大值忽略。排除该值后,下模的主要应力值集中在437~545MPa之间。查询相关材料性能可知。Crl2MoV在截面300~400mm尺寸以下可以完全淬透,且回火后硬度在56~60HRC,根据钢材洛氏硬度与布氏硬度的换算BHN=lOx(HRC+3)、布氏硬度与强度换算σe=BHN×3.38,得出冷作模具钢Cr12MoV的强度应在1994.2~2129.4MPa。又考虑到模具形状及其它因素影响,取安全系数S=2.5,故模具的许用强度应在797.68~851.76MPa之间,所以模具强度满足工况要求。

根据表2,以母材板厚1.12~1.15倍校核液压系统工作压力及油缸活塞截面尺寸。结果为:壁厚为1.2mm钢桶,取活塞截面直径为200mm,液压系统工作压强为470MPa,壁厚为0.8mm钢桶。取活塞截面直径为200mm,液压系统工作压强为47MPa,两者均满足工况需要。

4 总结

由于材料价格不断上涨以及全世界对工业品循环利用的关注,使得钢桶母材的厚度越来越薄,而薄壁钢桶对强度、刚度的要求也更为严格。为增强钢桶的综合防护性能,对焊缝的加强处理是一种十分有效的改善手段。挤压处理后更高的力学性能使钢桶的使用寿命得以延长,循环利用以提高经济效益。同时,焊缝厚度的有效控制能够改善钢桶的外观,减少喷涂的厚度,节省成本。

参考文献

[1] 张连元.包装容器钢桶标准与国际钢桶标准化的研究[J].中国包装,2007(4):68~71.

[2] 濮良贵.机械设计(第八版)[M].北京:高等教育出版社,2006.

[3] 杨秀梅.变宽度圆盘剪切机虚拟样机研究[D].jB京:北方工业大学.2008.

[4] Saeed Moaveni.Finite Element Analysis Theory Application with ANSYS,Third Edition[M].北京:电子工业出版社,2008.

[5] 张丝雨.最新金属材料牌号、性能、用途及中外牌号对照速用速查实用手册[M].香港:中国科技文化出版社.2005.

|