| |

钢桶缩卷自动机气动控制系统设计探讨

陈松铨

【提要】阐述了六工位钢桶缩卷自动机的动作原理和操作过程,介绍了用信号状态图法设计气动逻辑控制系统,并分析了系统中安全联锁条件的设计特点。

【关键词】缩口式钢捅、气动控制、自动机

0 引言

钢捅缩卷自动机是对已滚焊好的桶身自动进行缩口、压波纹、卷边等塑性成形加工的专用设备。鉴于卷压过程中所用的动力不大,气压传动具有许多优点,且车间已有压气设备,故本机驱动与控制以气动为主,辅以机电的综合控制,本文主要介绍加工工艺流程和气动逻辑控制系统。

1 工艺流程

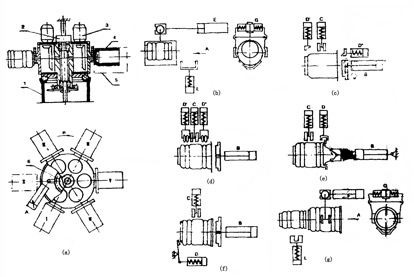

为减少辅助和非机动时间,采用分散工步复合控制方案。如(图1,a)所示, 确定主机为卧式六工位结构,每个工位均有一小型电动机通过减速机构带动胎模旋转,转位气缸A直接推动棘轮作定向间歇回转,实现转盘供送到位。各工位的动作程序展示如下:

1.送料:(图1,b)桶身由输送机供送到位后被顶升缸L抬高,夹持缸G将其夹住,送料缸E把桶身套在胎模上,随即松夹各缸退回,转盘转60°向下一工位供送。

2.缩口、扩底:(图1,c)转盘转送到位,定位缸B伸出将桶身轴向定位,压紧缸C伸出使滚轮径向压紧在桶身上,与此同时,电源接通,胎模带动桶身旋转,缩口缸D′和扩底缸D″实现进给,至要求后各缸依次退回。

3.压波纹:(图1,d)B缸前进定位→C缸前进压紧→D′缸和D″缸前进压波纹→各缸依次退回。

4.装底、卷边:(图1,e)输送带将桶底供送到位后,G缸伸出夹牢桶底→B缸前进把桶底插入桶身并定位→C缸前进压紧。与此同时,电源接通,工件在胎模和滚轮带动下旋转→D缸前进卷边至要求后C缸退回,电机停转,其余各缸亦相继退回。

5.卷顶:(图1,f)B进定位→C进夹紧→D进卷顶, 然后各缸依次退回。

6.卸料:(图1,g)转盘将工件迥转到位→顶升缸L将工件托起→卸料缸E前进到位→夹持缸G夹住工件→卸料缸退→夹持缸松开把工件放落在输送机上,完成一个循环。

图1 工艺流程图

1-机体;2-转盘开关;3-电机;4-胎模;5-工件;6-棘轮;

A、B、C、D、E、G、L-气缸

2 气动控制系统设计

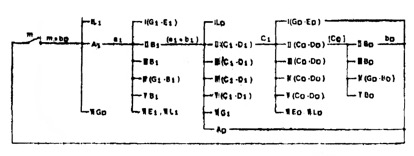

1.程序图:综合考虑各工位的工艺流程,尽可能调整为并列程序控制以加快节拍缩短循环周期,并部分采用程序气缸使回路简化,则其程序图可归纳为图2所示,其中罗马数字表示该缸所在的工位。

用区间直观法判别,图中的主令信号e1、b1和c0是障碍信号,应予消除。在原程序中插入具有记忆功能的中继阀X进行消障并略去并列气缸的动作,则原程序可简化为图3所示。

图2 程序图

图3 校正后的程序图

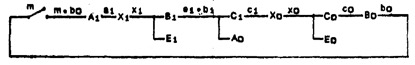

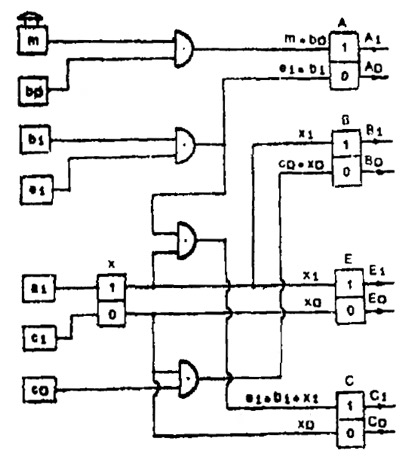

2.信号-动作状态图:按照校正后的程序图作出信号-动作状态图如图4所示。

图4 信号-动作状态图

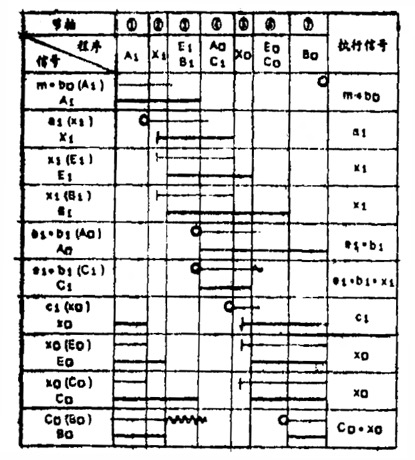

3.逻辑原理图:根据图4中的执行信号逻辑表达式绘出逻辑控制原理图如图5所示。

图5 逻辑原理图

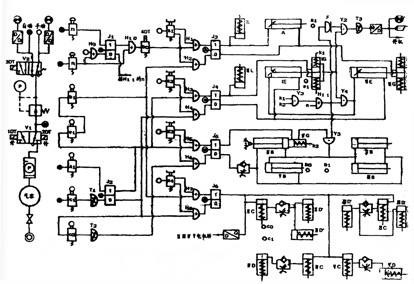

4.气动控制系统图:考虑到安全联锁条件和辅助要求以及工艺上的需要,最后补充整理为气动控制系统图(图6 )。

图6 气动控制系统图

3 气动系统设计特点与分析(见图6)

1.考虑到检测、调试的方便,系统中设置了实现手动、单循环运行、停止等动作的回路。开停阀V1在“停”的位置时截断气源,整机停止运行;动作选择阀V2作为手动和自动的切换互锁,在“手动”位置时, 二位五通手动换向阀S均在“0”状态,确保停车安全位置和启动前各缸处在退的原始位置,此时若分别扳动手动阀则可单独控制相应气缸的进退。手动阀备作最初安装调整和定期维护时使用。

发信元件m与双稳元件J1组成基本记忆单元,使脉冲信号转换成长信号,用于正常生产时的连续自动控制。发信元件n只能输出短信号,实现一次单循环运行, 用作单件试运转及更换加工件品种规格时的起始和结束加工(解除k1、k2的制约信号)。

2.多位与门b0(二位三通)的电磁铁4DT受a0、b0、c0的行程开关(图上未标明)串联电路控制,只有当A、B、E各缸均已退回且压上各自的行程开关,使4DT 得电,b0才有输出,A缸才能前进,防止转盘迥转时发生碰撞。

3.Ⅰ和Ⅳ工位上的夹持气缸G的“夹爪”上装有传感器k(开关),只有ⅠG夹住桶身和ⅣG撑住底盖时,k1、k2电路接通,与门Y1(单电控二位三通气阀)有输出, 与门Y4和Y3分别接通G-E、G-B的气路,使循环继续进行下去。若因输送线上无料或夹持缸出故障没有夹住工件,则k1、k2串联电路不通,Y1失电截断Y4和Y3气源, 程序停止。与此同时非门F有输出,通过气电转换器发出报警信号并使阀V1的1DT 失电2DT得电。

4.为了使缩卷动作能充分进行,并在无径向进给的情况下有短暂的修整时间,保证成形质量,系统中增设了T1的延时回路,延时阀T2是使B缸的活塞杆在电动机克服惯性停稳后延时退回。

5.采用程序气缸不但互锁可靠而且简化了回路,例如I~V工位上的C-D 缸, 当气源进入C缸推动活塞杆伸出使滚轮压到桶身上时, 刚好接通C缸到D缸的气路, 只有此时气源才能推动D缸前进,确保工件在径向压紧之后方能进行缩卷加工。

6.设计了转盘开关,不仅避免了来用跟动电缆而出现的各电缆之间相互缠绕绞线的事故,并确保只有I~V工位上的胎模且在缩卷动作的节拍内才能旋转, 为装、卸、定位等工步提供方便与安全。

4 结束语

本机可加工容量为30~60升五种不同规格的薄钢板缩口桶,生产能力为每分钟4~6个,比单机手工操作提高工效二倍,减轻了劳动强度,改善了生产环境。通过设计实践表明,在金属容器加工中应用气动技术对提高自动化程度,提高劳动生产率,简化机构,降低造价,方便维修,工作安全可靠等方面都有明显效果。

参考文献

〔1〕清华大学、上海工业大学流体传动及控制教研室,气压传动与控制,上海科学技术出版社,(2005)。

〔2〕郑洪生,气压传动,机械工业出版社,(2001)。

〔3〕李慕洁等,液压传动与气压传动,机械工业出版社,(2009)。

|

|