|

薄钢板金属容器二重卷封应用技术的研究

郭松,高迎宪,纪进忠

摘要:通过对采用薄板(δ=0.16mm)制造的202 系列金属罐的卷封特点分析,明确了目前存在的主要问题并提出了解决方案。通过实验,提出了生产539 罐的卷封参数及卷封操作要点。

关键词:金属罐;卷封技术;薄板;卷封曲线

目前,国内已拥有三片罐生产线300多条,年生产能力已达230 亿罐。202系列(Φ52.3)小型金属罐,广泛用于食品、饮料、化工等行业。该系列各种罐型的马口铁传统用料厚度一般在0.2~0.23mm之间。从上个世纪末开始,国外已将马口铁用料厚度减薄至0.14~0.16mm,节材率可达30%以上。δ=0.14~0.16mm薄型马口铁板,是一种新型马口铁,称为极薄(SR)马口铁。为了使马口铁变薄后仍具有更高的机械强度,其钢基成分及热处理工艺均有相应调整。欧洲Corus公司生产的δ=0.15mm A类钢就是通过减少钢基成分中Mn的含量(0.18~0.35W%)及降低退火温度来提高其强度(硬度)。

1 目前采用薄板卷封的主要问题

由于采用薄板的经济效益明显,目前我国部分企业也开始采用此种薄板制作金属容器。但因薄板材料的机械性能变化较大,尤其是其塑性变差,硬度变高,使得目前常用的卷封结构和相关的模具尺寸,尤其是在卷封中起关键作用的卷封滚轮沟槽曲线形状,均需进行相应的新设计研究。若仍按板厚(δ=0.21)相关的卷封结构和模具尺寸,则无论是结构中的相关盖钩和身钩尺寸,还是模具中的埋头尺寸、卷边外部尺寸,均不能满足薄板的卷封要求。

采用δ=0.16mm 薄板制作539 罐,在对其进行卷封操作时,主要存在以下问题:

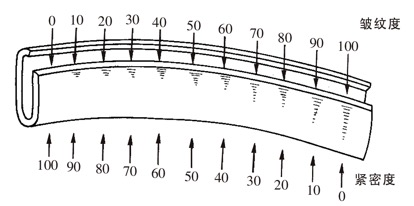

(1)皱纹度:皱纹度>50%时,不仅影响卷封的紧密度,还会引起卷边外部表面划伤,吐舌等多种缺陷(如图1)。

(a)

(b)

图1 卷边拆解图

薄板(δ=0.16mm)539 罐卷边的皱纹度>50%

(2)叠接率:不稳定,很难达到有关标准。

2 薄板卷封的特征分析

根据金属塑性变形理论可知,金属薄板变形超过成形极限时,就会发生失稳而起皱。皱纹过大会使卷边失效,不能长期保存食品。因此,通过分析金属薄板在卷封过程中因失稳而起皱的原因及影响因素,将为解决皱纹度、叠接率、紧密度等卷封质量指标起到指导性的作用。一般能被商业用罐所接受的皱纹度是皱纹长度不超过卷边叠接长度50%的小皱纹,即皱纹度<50%, 如图2 所示。

图2 皱纹度示意图

皱纹的成因和大小受很多因素影响,大体可归纳以下几点:

2.1 板材硬度

对于同一种板材,硬度愈大,弹性愈好,成形性愈难,易失稳起皱。

δ=0.16mm马口铁在轧制过程中的加工硬化,导致薄板的材料硬度及弹性模量都有进一步的提高,使得其后的卷封操作难度增加。

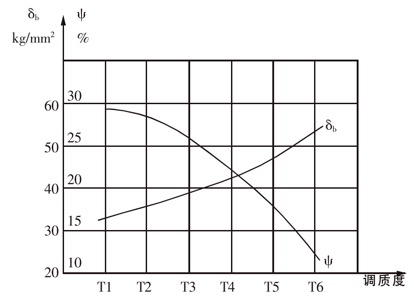

由图3可知,随马口铁的T 值增加(硬度增加),材料的断面收缩率ψ%急剧下降。实验中发现:当卷封机器状态不变的情况下,使用硬度低的盖时,卷边的皱纹度变小,而改用硬度较大的盖后, 皱纹度明显增大。

图3 马口铁的机械性能

2.2 板厚

板厚愈大,成形性愈好,反之板厚愈小,成形性愈难。压延较厚的薄板时,只有到变形阶段的后期,才会起皱。这就属于塑性失稳范畴。一般来说,在成形后期的塑性失稳,皱幅不大, 比较容易消除。而形成早期的弹性失稳,往往会形成事后难以压平的死皱。卷封过程较大的皱纹应属于这类成形早期的弹性失稳问题。

2.3 罐径

随着罐径变小(曲率变大),皱纹度及数量都有所增加。相同的材质在封罐径φ153时,皱纹度能达到20%以下;而封罐径φ52.3时的皱纹度通常升至40%以上。

外径愈小,压缩变形量愈大,失稳起皱愈易。当外径小到一定程度时,皱纹可能会大到不能满足商业用罐的要求,这就是极限最小外径Dmin。实验表明,圆罐最小外径可小到φ38左右,方罐圆弧半径最小可到R15(相当于φ30)左右。

综上分析:本项目用的薄板材料,由于板料硬度的提高,厚度的变薄,罐径较小,均使得二重卷封时卷边的早期失稳敏感性增加,而易造成较大的皱纹度。

以上这些影响因素,大部分可以与调整变形直径及卷封模具(包括一、二道曲线及压头等)建立某种关系,而其他主要应从提高卷封机精度及其调整精度来消除缺陷。

3 方案与措施

基于失稳理论分析,我们以减少变形量为主线来制定薄板卷封的实验方案。

3.1 卷边外部尺寸为实现薄板罐卷封各项质量指标的要求,以减少变形量及变形直径为原则,初步确定薄板卷边外部尺寸如表1:

表1 202罐薄板卷边外部规格设计

|

马口铁厚度(mm) |

卷边厚度T

(mm) |

卷边宽度W

(mm) |

埋头度C

(mm) |

罐盖 |

罐 身 |

板厚 |

0.16 |

0.16 |

0.95±0.10 |

2.40±0.15 |

3.00±0.15 |

3.2 罐身和罐盖

在202传统标准罐盖外径和罐身翻边直径的基础上,分别相应减小直径,以达到减少变形量的目的。由于罐盖外径的减小需要减小冲模的落料直径等相关尺寸,此项工作亦有节省板材的效果。

减小罐身的翻边直径,同时采用旋压翻边的方式来解决薄板的裂口和起皱等缺陷。

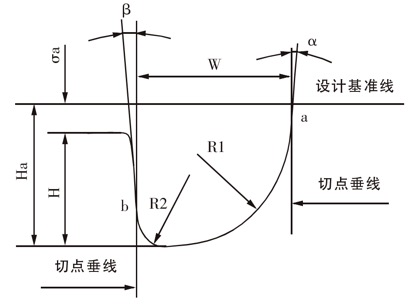

3.3 卷封曲线在二重卷封技术中,若第一道卷封不合格,往往很难靠第二道卷封调整过来。因此,第一道卷封曲线的设计非常重要。在理论上,卷封曲线的设计往往要考虑材料力学,弹、塑性力学,失稳理论,薄壳理论等基础理论。图4为一道卷封曲线。

图4 一道卷封曲线

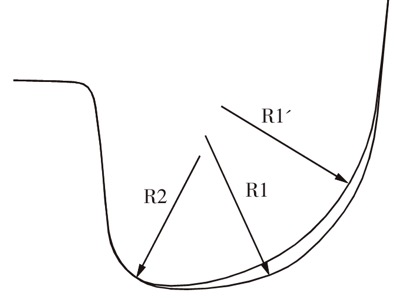

由于薄板卷封卷边尺寸的减小,一道曲线的宽度W及曲线深度H 都要相应减少。值得说明的是(如图5 所示),若曲线中R1增大,则易引起薄板早期弹性失稳,而R1减小后可使薄板的早期变形较平缓。可在卷封曲线经卷封筛选后,进一步调整R1曲率半径,以得到较理想的一道卷封滚轮曲线。

图5 曲线中R1 的曲率变化

3.4 压头和埋头度

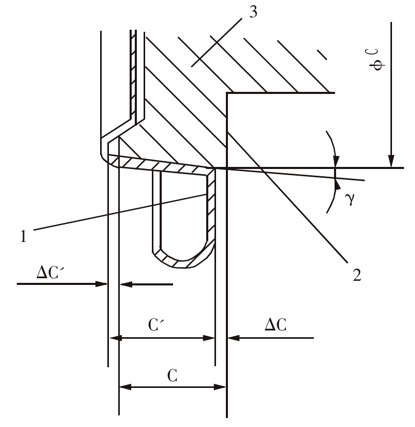

压头的埋头部分,如图6 所示。图中C为压头的埋头度,C′为罐盖埋头度,Δc 为压头靠背与盖端面的距离,称为埋头差,Δc′为压头底部与罐盖沟槽底的间隙。

图6 压头与罐盖的埋头度

1—罐盖2—靠背3—压头

当埋头差Δc为0.1~0.15mm时,φC 的设计尺寸应大于φH(罐盖埋头部分最大直径尺寸)0.1mm左右。由于罐盖供货状态及尺寸的误差,压头埋头部位尺寸应根据罐盖实际尺寸配作来确定。

3.5 叠接率

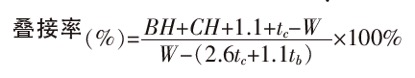

卷边内部叠接率按下方式计算:

设叠接率为70%,代入各已知数据后,可求出罐钩BH 及盖钩CH 均应在1.7~1.8mm左右。

4 调机与试封

由于极薄板卷封要求调整精度高,调机试封时应注意以下几点:

4.1 一道、二道滚轮及压头的安装

a、滚轮总成中卷封滚轮轴向最大窜动≤0.03mm;

b、滚轮转动灵活,机架安装可靠;

c、压头及托盘安装可靠。

4.2 卷封滚轮的调整

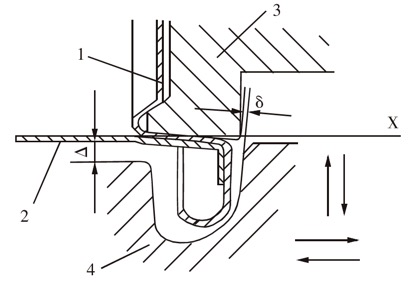

滚轮位置的调整如图7所示。滚轮的横向(x轴方向)调整主要是与压头间隙δ的调整;而纵向调整主要是罐身与卷封滚轮的最大压下量时间隙Δ 的调整。调整时:

δ↑, CH↓易失稳, 起皱, 出快口,

δ↓, CH↑易碰伤压头,

Δ↑, 叠接率(%)↓,

Δ↓, 叠接率(%) ↑,当Δ 最小值达到设计值Δ=0.3mm 时,为最紧。

4.3 压头埋头度的调整

在卷封过程中,通过调整压头的埋头度C,改变埋头差ΔC,可有效地改变盖钩CH的长度,从而改变叠接率(%)。

C↑, ΔC↑, CH↓, 叠接率(%) ↓,

C↓, ΔC↓, CH↑, 叠接率(%) ↑。

加大埋头C及埋头差ΔC,需加大压头压力(托盘压力),会造成对罐盖的拉深从而加大罐盖埋头度C′。减少埋头度C, 甚至有时埋头差ΔC 成负值,则可减小罐盖埋头度C′。

图7 一道卷封轮的调整

1—罐盖2—罐身3—压头4—一道封口滚轮

表2 202(δ=0.16mm)539 罐薄板卷封工艺主要技术参数

| 一道曲线 |

二道曲线 |

压头 |

卷边 |

导入角α=2°

导出角β=1°

曲线槽宽W=2.06

曲线槽深H=1.44

曲线R1=1.70

曲线R2=0.50 |

导入角α=2°

曲线槽宽W´=3.10

曲线槽深H´=0.49

曲线R1´=3.70 |

压头脱模角γ=4°

压头埋头C´=2.95

与盖压头的埋头差△C=0.1

压头直径Φc=52.4 |

卷边厚度T=0.95±0.15

卷边宽度Wc=2.40±0.15

罐盖埋头C=2.9±0.10

盖钩长CH=1.6~1.8

罐钩长BH=1.5~1.7

叠接率(%)=60~70

皱纹度(%)=40~55 |

5 结论

通过对δ =0.16mm薄板进行202系列(Φ52.3)小型金属罐制罐工艺中薄板二重卷封工艺的研究与实验,确认可以达到539罐生产实践中各项技术指标的要求。该种工艺的主要技术参数如表2所示。该项目的研究,对于采用δ=0.16mm板应用于其它罐型的卷封工艺,具有一定的参考价值。

参考文献:

[1] 胡建华. 中国金属包装行业的现状与未来[J]. 金属包装, 2004, (2).

[2] 高迎宪, 詹步森. 中外制罐技术和设备的发展[A]. 科技传真———包装、食品、印刷, 1998.

[3] 章文灿. 马口铁最新发展和二次冷轧材料易开盖[J].金属包装, 2007, (3).

[4] 梁炳文. 板金成形性能[M]. 北京: 机械工业出版社,1990.

[5] 高迎宪. 金属薄板二重卷封过程中的变形分析[Z].机械科学研究总院33970881, 2000.

[6] 梁炳文. 弹性失稳理论[M]. 国防工业出版社, 1983.

[7] 梁润成. 影响三片罐封口质量的因素[J]. 金属包装,2007, (4).

|