|

PLC技术在钢桶自动化印字系统中的应用设计

王开

【摘要】针对某厂200L钢桶制造中丝网印字控制存在的问题,运用欧姆龙PLC技术,设计实现了钢桶生产自动化丝网印字控制系统,减少了污染、缩短生产流程,减轻工人劳动强度,提高生产效率,取得较好的经济效益。

【关键词】钢桶印字;自动化;改造设计;欧姆龙PLC;程序

茂名市某厂200 L钢桶生产中的丝网印字设备是20世纪9O年代的产品,由继电器控制,技术水平落后,需要依靠两个以上工人同时操作才能完成印字过程,与现代化生产不协调。存在操作人员劳动强度大、效率低、质量差、污染大、维修成本高的缺点。同时原有的年生产4O万个钢桶的能力也不能满足现在市场年需求8O万个钢桶的要求,且经过2O多年的使用,设备十分残旧,现已处于瘫痪状态。因此,对其进行改造,设计以新型工业自动控制设备PLC为核心控制器,分别对气动负载和电动机负载进行控制,完成送桶、定位、刮字、退出功能,实现钢桶自动印字的目的。与原设备相比,改造后的设备自动化程度高,工人劳动强度小,操作简单,效率高,与制桶整条生产线的工作速度协调,安全可靠,经济效益显著。

1. 200L钢桶丝网印字原理与动力分析

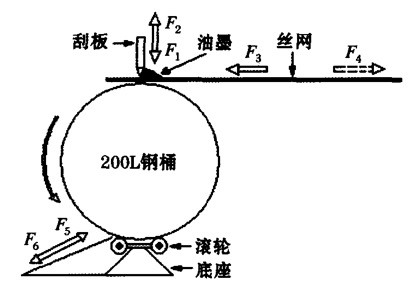

传统的200 L钢桶印字系统如图1所示。系统由带滚动轮的底座、可上下运动的刮板和水平移动的丝网模板三部分组成,工艺过程是将成型并喷漆的200 L钢桶从左边推到带滚动轮的底座上,由人工压下刮板,启动电动机正转带动丝网模板向左移动并带动钢桶逆时针转动,钢桶的转动与压下的刮板形成相对刮刷作用,把丝网模板上的字符印刷在钢桶上。在印字成功后,随即松开刮板并启动电动机反转退回丝网模板,然后按原推上钢桶相反的方向推出钢桶即可完成一次印字过程。在该200L钢桶印字系统中,共有钢桶的移入推出作用力F5和F6刮板的下上作用力F1和F2、丝网模板向左和向右作用力F3和F4等3对力的作用,但只有丝网模板向左和向右作用力F3和F4使用三相异步电动机作为动力,其他两对力均为人工操作。因而存在工人的工作量大、效率低、质量差、成本高的缺点,且系统的机械传动复杂,控制精度不高,故障率高,运行不稳定,维修工作量大,与现代化生产不协调,满足不了年生产8O万个钢桶的市场需求。为此,对钢桶印字系统的进行设计改造。

图1 传统钢桶印字系统

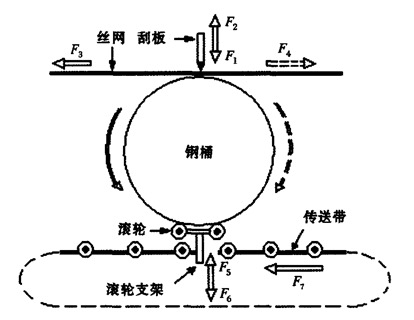

改造后钢桶印字系统设备如图2所示。主要由200L钢桶传送机构、钢桶上下移动机构、刮板上下移动机构、丝网模板左右滑动机构等组成。该系统中,共有刮板上下移动作用力F1和F2、丝网模板左右滑动作用力F3和F4、钢桶上下移动作用力F5和F6、钢桶直线传送作用力F7等。其中,刮板上下移动作用力F1和F2、钢桶上下移动作用力F5和F6采用高压气源作为动力驱动,气压驱动元件由直线气缸、电磁阀等组成,气压驱动的优点是气源方便,维护简单,成本低,安全可靠,适合于点位控制。丝网模板左右滑动作用力F3和F4、钢桶直线传送作用力F7采用电动机作为动力驱动,由电动机带动链条作水平运动,电动机驱动的优点是动力源简单,维护、使用方便。该生产线不但能完成自动印字功能,还能和前段的生产线进行衔接,实现钢桶生产全程自动化。改造后钢桶的印字系统的工作过程:按下启动按钮,传送机构工作带动钢桶向左移动,当检测钢桶传感器检测到钢桶时,延时停止传送带,钢桶上升系统工作抬高钢桶,同时刮板在气压的作用下动作下压,随即启动丝网模板驱动电动机使丝网模板向左滑动,丝网模板又带动钢桶逆时针转动,从而形成刮板与钢桶作相对运动,刮板把丝网模板上的字符印刷到了钢桶上,当印字模板移动碰到限位开关时立即停止电动机运行,然后复位刮板下压和钢桶提升机构,并启动钢桶传送系统把印好字的钢桶送出,这样周而复始循环,实现了自动印刷的功能。

图2 改造后钢桶印字系统

2. PLC电气控制系统设计

2.1 主电路设计

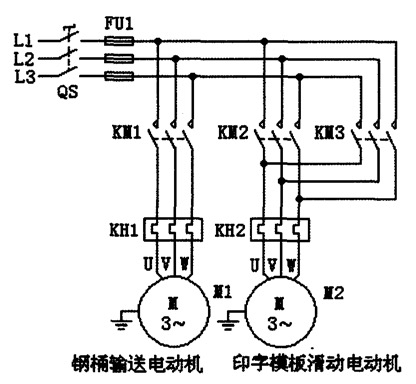

PLC电气控制系统主要对200L钢桶的传送、钢桶上升、刮板下压和丝网模板滑动等工作部件进行控制。系统控制的对象分别为钢桶输送电动机、丝网模板滑动电动机、钢桶上升电磁阀和刮板下压电磁阀等。

图3所示是电动机控制主电路。M1是钢桶输送电动机,M2是印字模板滑动电动机。工作原理:合上总电源开关QS,当KM1闭合,电动机M1得电启动,输送带工作,当KM1断开,电动机M1失电停机,输送带停止工作;当KM3断开KM2闭合,电动机M2得电正转,当KM2断开KM3闭合,电动机M2得电反转,实现了印字模板滑动电动机正反转功能。

图3 电动机控制主电路

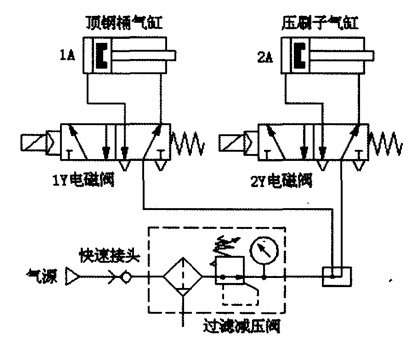

图4所示是系统气动控制回路,气动控制回路的控制逻辑功能是由PLC实现的。气动回路的工作原理是:lA和2A分别为顶钢桶气缸和刷子下压气缸,1Y和2Y分别为控制顶桶缸和压刷缸的电磁阀的电磁控制端,常态下这两个气缸的初始位置均设定在缩回状态。当lY或2Y电磁阀线圈得电,电磁阀工作从而改变气流的流向,最终使气缸的活塞在气压的作用下运动推出顶杆,当1Y或2Y电磁阀线圈失电,电磁阀在弹簧力的作用下复位,气流随即复位,活塞缩回初始状态。

图4 系统气动控制回路

2.2 PLC控制电路设计

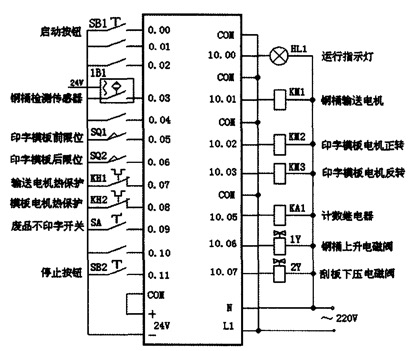

按照被控对象和印字系统的工艺过程要求,对PLC进行选型设计。PLC选择的基本原则是满足控制系统的功能要求,且要考虑控制系统工艺改进后的系统升级需要和控制系统的制造成本,同时还要考虑PLC的处理速度是否满足实时控制的要求和外围设备的需要等。由于本系统控制的对象都是开关量信号,只是对电动机和电磁阀等进行顺序控制,对速度要求不高。因此,选用OMRON公司生产CMP1A-20CDR-D-VI1型PLC,该PLC是DC24V 12点人、8点继电器输出小型可编程序控制器。OMRON公司生产的小型可编程控制器,具有体积小、结构紧凑、性价比高、指令完善编程灵活、抗干扰能力强、重量轻、耗电低、使用方便、维修工作量小、接线工艺简单等特点。根据系统的工艺流程和实现功能,PLC有启动、停止、限位、保护等8个输入信号,输出有指示、电机、电磁阀等7个控制信号,设计PLC的I/O通道分配表如表1,图5是PLC控制接线图。

表1 I/O通道分配表

| 类型 |

元件 |

端子号 |

作用 |

输入 |

SB1 |

0.00 |

启动按钮 |

1B1 |

0.03 |

钢桶检测传感器 |

SQ1 |

0.05 |

印字模板前限位 |

SQ2 |

0.06 |

印字模板后限位 |

KH1 |

0.07 |

输送电机热保护 |

KH2 |

0.08 |

模板电机热保护 |

SA |

0.09 |

废品不印字开关 |

SB2 |

0.11 |

停止按钮 |

输出 |

HL1 |

10.00 |

运行指示灯 |

KM1 |

10.01 |

钢桶输送电机 |

KM2 |

10.02 |

印字模板电机正转 |

KM3 |

10.03 |

印字模板电机反转 |

KA1 |

10.05 |

计数继电器 |

1Y |

10.06 |

钢桶上升电磁阀 |

2Y |

10.07 |

刷子下压电磁阀 |

图5 PLC控制接线图

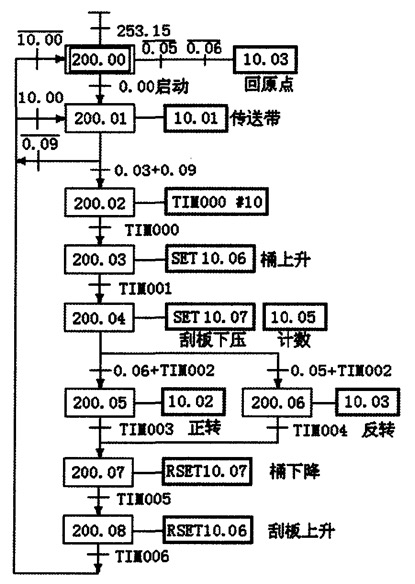

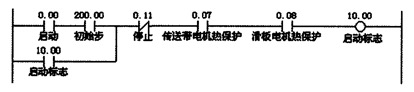

2.3 软件系统设计

根据印字系统的工艺过程和工作要求,主要有自动和手动两种工作方式。自动方式流程为:按启动按钮一进桶到位一桶上升一刷下压一印字模板滑动一滑板到位停止一复位刷子一复位桶上升机构一出桶。手动方式主要是针对前面制桶过程中出现不合格的产品,或者不需要印字的桶,选择放弃印字,此时印字系统只起到单独传送钢桶的作用,在编程时用选择分支跳转即可。计数显示功能采用硬件电路来完成,选用JDM11-6H电子式累加计数器,该计数器采用专用芯片,6位LED数码显示,具有计数范围宽,计数性能稳定可靠,停电数据保持时间长,抗干拢性能强,安装方便等优点 。设计程序状态流程图 如图6所示,图7是启动停止显示程序梯形图。

图6 程序状态流程图

图7 启动停止显示程序梯形图

3. 结束语

采用欧姆龙PLC控制的钢桶印字系统对老设备进行自动化技术改造设计,经调试运行,印字均匀、没有漏漆、减少了污染,性能稳定可靠。钢桶印字处理能力由原来3个份钟提高到6个/分钟,使每个钢桶生产成本降低0.4元/爪,每年可节约成本约24万元;且工人劳动强度大大降低,在安全、质量、效率、成本等方面效果显著,取得很好的经济效益。

参考文献:

[1]郭国选,孙迎远.PLC在电液伺服系统中的应用[J].许昌学院学报,2009(05):41—44.

[2]张伟林.电气控制及PLC应用[M].北京:人民邮电出版社.2012.

[3]陈久松.基于PLC的工件自动分选装置的设计[J].液压与气动,2010(03):6—8.

[4]孙振强.可编程控制器原理及应用教程[M].北京:清华大学出版社,2008.

[5]JDM11-6H电子式累加计数器使用说明书[z].上海密莱电气有限公司,2011.

[6]胡学林.可编程控制器应用技术[M].北京:高等教育出版社,2009.

|