|

钢桶水性漆静电喷涂解决方案

杨文亮

近两年来,国内钢桶制造行业采用水性漆的企业越来越多,多数企业采用高压无气喷涂,很多企业已经完全实现了水性漆与油性漆的切换,全面使用水性漆。最近,烟台金海包装有限公司等几家企业反映采用水性漆对钢桶进行静电喷涂时,出现了不能实现喷涂作业的问题,我们考虑目前国内还有不少企业仍然采用静电喷涂方法进行钢桶涂装,为了配合水性漆的使用,本篇对水性漆的静电喷涂问题给以简单解析,希望能解决这些企业的问题。

一、水性漆基本情况

水性漆因其涂料的稀释剂主要成分是纯水,在喷涂过程中,挥发的绝大部分都是水气,从而避免了溶剂型漆(油漆)在喷涂过程中大量有机溶剂的挥发,大大降低了排放气体的VOC浓度和总量,水性漆的溶剂含量只有溶剂型漆的1/7~1/10。环保优势明显。

随着国内制桶企业对水性漆的了解越来越多,国内设备厂家的技术水平的提高,国内水性涂料企业的开发和工艺运用能力的增强,水性漆新工艺比较容易地被接受并被逐渐的推广和运用。

据调查,国外应用水性漆的钢桶生产厂家越来越多,尤其是欧洲国家,水性漆的应用率已达到57%以上。目前国内应用水性漆的厂家还不多, 仅有不足十家钢桶生产厂家使用。

二、水性漆静电喷涂工艺解决方案

水性漆的喷涂系统主要涉及涂料的输漆系统、喷涂系统、喷漆室系统、烘干系统以及空调系统。

1、输漆系统

水性涂料与溶剂型涂料相比,水性涂料为假塑性流体,粘度随剪切速率增加而发生降低,溶剂型涂料为牛顿流体,粘度不随剪切速率的变化而发生变化。因此,要求输漆系统设计、制作过程中,应重点注意两点:管道阻力较大,并且应避免剪切力。在输漆系统的选型过程中重点关注和控制如下部分:

(1) 输漆所有部件的选择必须是符合水性漆使用要求,如稳压塔、四通阀、管接头等部件。

(2) 输漆的供漆泵选用电动式最好,液压式次之,气动泵相对管路压力波动会大些,需要增加稳压装置,泵需适用于水性漆使用要求(材质、输出压力、流量等),因水性涂料粘度大,管道阻力大,供漆泵的功率和输出压力需增大。

(3) 输漆系统搅拌器选用电动变频搅拌器,保证对涂料较低的剪切力,特别是在涂料桶液位不同时, 搅拌速度会带来粘度变化。为防止液位变化较大,最好采用双罐方式,一个循环罐,一个作为补料罐,设自动液位监控、自动补漆和自动调速功能。

(4) 管路系统所有管道、阀门及相关部件均采用不锈钢, 最好采用SUS316 材质。

(5) 避免管线设计、施工以及其他细节设计部分存在管径偏小、管道焊接不平整、钝化处理不到位、存在循环盲端等问题,从而影响日后水性漆的循环稳定性以及涂装质量。

2、自动喷涂系统

由于水性涂料采用纯水作为稀释剂,腐蚀性较强,因此喷涂设备所有与涂料接触的金属部件都需选用不锈钢,最好采用SUS316,特殊部位和特殊功能件选用特殊不锈钢材质。

又因为水性涂料稀释剂为水,导电性较强,而溶剂性涂料的导电性较弱,喷涂采用静电喷涂时,通常的内接电方式会导致整个水性涂料输送系统全面导通,失去静电喷涂功能。如果输调漆系统接地不良,会使整个系统带上高压静电,存在放电打火等安全隐患。为此喷涂设备接电方式应进行调整,目前,钢桶静电喷涂涂料供电方式主要有两种: 一是外部加电方式;二是通常的内部加电方式,但必须在供漆管路系统上增加电路隔离装置,采用活塞式抽取注射隔离系统,该装置结构复杂,成本及费用较高。目前国内绝大部分都是外部加电方式,是最经济且可靠的方案,只是涂料利用率会略低5%左右。

具体方案如下:

(1)喷涂系统:换色阀、齿轮泵、计量泵及空气马达等为不锈钢,旋杯为钛合金。

(2)雾化系统:配有空气轴承雾化系统及喷杯采用为外接电式,压缩空气压力一般要求0.6~0.8MPa,旋杯转速控制在3~6万转。

(3) 高压静电发生器:高压静电发生器为水性漆专用,一般设定电压在40~50kV。

(4) 设备接地方式及其他相关连接组件,全部采用水性专用。

(5) 设备人机界面以及喷涂控制程序,按照水性漆设计。

(6) 设备本体和涂料的种类没有直接关系,如采用水性漆对本体的材质要求防腐性能较高,如采用溶剂型涂料,对机器人的电气控制系统的防爆等级要求较高。

据了解,目前国内多家静电喷涂设备生产企业均有适用于水性漆生产的内接电式喷杯,涂料的利用率较外接电式喷杯高出5%左右。在其它行业的水性漆涂装生产线上多采用通过在喷涂过程中切断涂料通道的方式,采用内接电喷杯进行水性漆的喷涂。

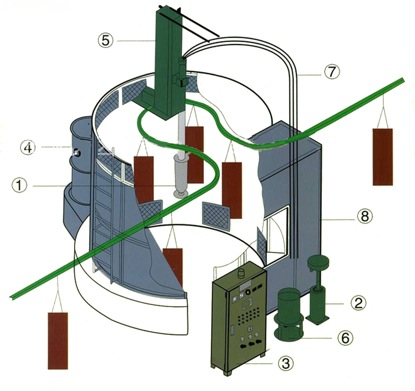

水性漆静电喷涂系统配置简图

1-喷涂圆盘;2-齿轮泵;3-控制系统;4-轴流式抽风系统;

5-电动升降机;6-绝缘台;7-空气管、涂料管及低压电缆线;8-喷漆室

3、人工喷涂系统

由于水性漆的稀释剂为纯水,水性漆的电导率很高,所以采用传统的方法,无法使工件和喷枪之间产生高压,人工水性静电喷涂是很难实现。为了能够在钢桶和喷枪之间建立高压,采用两种方式:一是在喷漆室周围建立一套绝缘的输调漆系统,通过绝缘的方式,在喷枪和输调漆系统间建立高压;二是在喷枪出口采用外部加电的方式,在喷枪和工件间建立静电场。

国内目前已有专门用于水性漆静电喷涂的设备提供。该系统安装在喷漆室周围,系统自带内置高压发生器,通过涂料将高压静电传导给喷枪枪针,通过供料通及绝缘的供料管路与周边设施绝缘,并配有自动接地放电装置。当放开喷枪扳机,打开滑动门或意外发生压缩空气气源断路时,系统就会自动完成接地保护动作。该系统主要适用空气压力0.2~0.4MPa喷涂,喷涂效率接近溶剂型静电喷涂,约50%~60%。

另一种为外部加电方式,是一种自带空气涡轮发电机外部加电的水性漆静电喷枪。该系统最大流体压力不超过0.7MPa,最大压缩空气压力不超过0.7MPa,最大输出电压不超过60kV。该系统采用外部加电方式比内部加电方式效率低一点,比空气喷枪效率高一些。

水性漆专用静电喷涂手动喷漆设备

4、烘干系统

水性涂料因采用纯水作为稀释剂,水在喷涂后不容易挥发,没有挥发的水在100℃的情况下会出现沸腾,这样没有表干的涂层会出现起泡、缩孔等缺陷。为保证水性涂料的漆膜质量,需增加预烘系统,让涂层中的水分在50~90℃的温度下充分挥发。一般而言,水性涂料在烘干炉中进入中间高温段时,其水性涂料的脱水率应达到80%~90% 左右。为此需要在进入烘干室高温段之前增加适当工位的水性漆预烘干。预烘干一般采用分两段加热方式,第一段温度50~70 ℃之间,烘干时间1~2min,第二段70~90℃之间, 烘干时间2~3min。

5、喷漆室系统

因水性漆喷涂造成空气中的湿度偏大,涂料含水量大,如涂料附着在室体壁板上对壁板带来一定的腐蚀。

所以喷漆室均流喷涂段室体壁板一般采用不锈钢板,室体底部的水槽及骨架,风道风管最好采用不锈钢,为了节约投资,在喷漆室的动压、静压室室体壁板可采用镀锌板。

水性漆喷涂工艺涉及到整个喷涂系统的多个方面,是一个系统工程,对各个系统提出了新的、更高的要求。比较好的做法就是借鉴国内成功使用的生产企业,联合一些有水性漆工艺设计、设备设计制造调试经验的单位,进行合作,对保证整个项目的成功有很大的帮助。

|