|

钢桶模具翻边及卷管工艺缺陷分析

杨文亮

近年来,随着我国钢桶生产设备自动化程度的不断提高,制桶工艺也越来越向着更简单和更科学的方向发展。原先采用的钢桶滚压翻边(卷管)工艺已逐渐被模具翻边(卷管)工艺所代替,不仅提高了生产效率,也使翻边(卷管)质量得到了很大的改善。但是,随着工艺和设备的进步,又产生了新的工艺缺陷问题,钢桶模具翻边(卷管)中常常出现的一些质量缺陷也是这种新的工艺方法所带来的特殊问题。

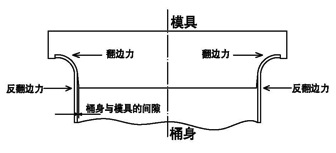

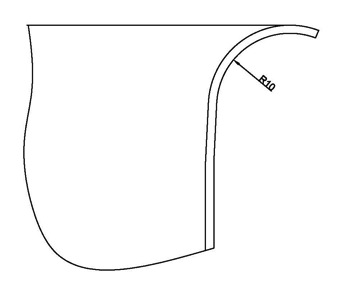

就目前各企业反映的情况来看,钢桶模具翻边(卷管)工艺经常出现的质量问题主要有翻边裂、卷管不到位、桶身凹陷变形、翻边宽度不均、翻边过度等情况,尤其是桶身凹陷变形问题最常出现,已成为模具翻边(卷管)的主要缺陷,而且困扰着很多企业难以解决。如图1所示为常见的模具翻边(卷管)工序中桶身凹陷变形的实物图。

图1 桶身凹陷变形

下面,我们将对影响桶身翻边(卷管)的工艺缺陷的影响因素,进行逐一分析说明。

一、桶身下料尺寸的影响

假设设备和模具本身的设计制造是正确的,这种情况下,桶身下料尺寸的大小,直接影响桶身翻边时变形的问题,以及翻边尺寸是否合格的问题。

1、桶身直径尺寸的影响

桶身直径尺寸决定于桶身的下料尺寸,一般来讲,桶身下料的长度决定桶身的直径大小。在采用模具翻边或卷管的工艺方法时,200升开口钢桶的桶身下料长度误差应该不超过±0.5毫米,闭口钢桶下料长度误差应该不超过±1毫米,对角线长度误差不大于1毫米。

当桶身直径尺寸偏大时,翻边过程中,桶身部位内侧与模具定位芯外侧之间有比较大的空隙。由于翻边时,桶身边缘受到直径方向向外扩大的拉伸作用力,桶身内与模具外缘接触面则为该作用力的支点,两者紧密接触才能有效承受反作用力。但当桶身料直径偏大时,这个接触面之间空隙较大,翻边时,在反作用力的作用下,桶身就会在直径方向朝内弯曲,当模具与桶身之间没有空隙时,这个弯曲被模具阻挡,不能实现。但当模具与桶身之间间隙较大时,模具就不能阻挡这种弯曲变形,桶身翻边附近则会向桶身内凹陷。所以多数情况下,发现桶身翻边附近桶身向内凹陷的问题,都是由于桶身直接尺寸偏大导致的。如图2所示为模具翻边时的受力情况。

图2 模具翻边时桶身的受力情况

2、桶身高度尺寸的影响

桶身模具翻边设备的桶身高度定位有多种方式,常见的有压力定位和高度定位。压力定位一般是以模具翻边宽度定位的,当翻边宽度到达工艺标准时,桶身边缘与模具翻边直径的凹槽限位挡死,如图2所示,此时因为桶身高度已达到死点,翻边进给压力瞬间上升,设备液压系统的压力继电器动作,使设备不再挤压,这时模具退出完成翻边动作。这种压力定位控制方式对于桶身的下料高度误差要求不高,所以桶身下料高度误差不大时也一般不会产生桶身变形的缺陷。

还有一种是高度定位方式,即将设备两端的模具挤压完成时的距离调为固定的值,即按照一定的桶身高度调定模具挤压完成时的位置。这样,当桶身高度尺寸偏小时,可能出现翻边宽度达不到工艺标准要求的宽度;而当桶身高度尺寸偏大时,翻边宽度已经达到工艺标准要求,但模具还要按照初始调度的高度挤进,由于模具的翻边宽度限位已抵死,这时模具继续挤压,将会因为桶身受到太大的轴向压力,而造成桶身凹陷变形。

3、桶身料对角线尺寸超差

一般情况下,当桶身料对角线尺寸超差时,焊缝都可能出现搭边缺陷,有时一头宽一头窄,也可能出现翻边部位搭边错位。这种情况在老型半自动缝焊机上常常出现,对于全自动缝焊机来说,出现的可能性不大。

如果出现搭边错位,则桶身两端的边缘不在同一平面上,或边缘平面与桶身轴线不垂直,这种情况可能导致桶身翻边宽度不均的缺陷,即在桶身翻边一周中有的地方翻边宽度大,达到了工艺要求,但有的地方翻边宽度小,达不到工艺尺寸要求。

二、翻边模具结构和尺寸的影响

翻边模具的结构和尺寸对桶身翻边质量影响很大,有的翻边模具的成型部位形状或尺寸设计不合理,有的是翻边机制造误差,有的是设备设计缺陷,更多的问题是翻边模具长期磨损失修造成模具成形部位变形严重。以上都是引起翻边工艺质量缺陷的常见问题。

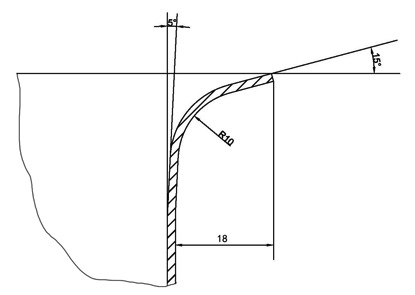

一般来说,只要能使翻边尺寸和形状稳定达到理想状态,说明翻边模具成形部位的设计是合理的。但很多情况下,翻边尺寸和形状不能达到理想的工艺要求,这样则会经常造成翻边过度或尺寸超差等问题。如图3所示,为常见200升钢桶的翻边工艺的理想尺寸和形状,翻边能达到这个要求,翻边就不会影响钢桶的卷边质量(图中尺寸仅供参考)。

图3 钢桶翻边工艺尺寸

1、翻边模具成形部位的结构和尺寸

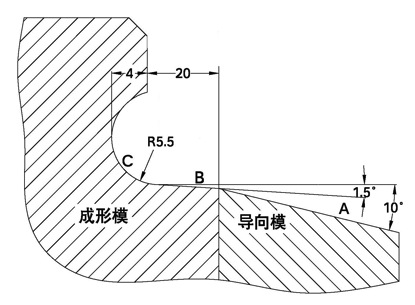

翻边模具的结构和尺寸设计非常重要,很多翻边工艺问题都是由翻边模的设计结构和尺寸造成的。目前国内外翻边模的设计结构和尺寸有多种不同样式,如图4所示为最有代表性的翻边模结构,这也是众多实践的经验结晶,这是目前采用最多的结构型式。图4的结构和尺寸能够有效地保证生产出图3所需要的翻边工艺要求(图中尺寸仅供参考)。

图4 钢桶翻边模结构和尺寸示意图

图4所示的翻边模由成形模部分和导向模部分组成。导向模是有利于钢桶快速准确地进入成形模内进行翻边成形。导向模表面由A段和B段组成,A段倾斜度较大,为桶身导入段,负责将桶身导入成形模具;B段斜度小,为定位段,负责将桶身两边精确导入成形模,并对桶身给予一定的预扩张力,可达到精确定位,并防止桶身与模具之间的间隙而造成桶身的凹陷变形(如图2所示的受力情况)。

图4中C段圆弧为桶身翻边成形段,通过圆弧的过渡,借由模具的压力,将桶身边缘向外翻出。D段是最重要的部位,以前许多企业的翻边模的D段都是与C段过渡连接在一起的直线段,在生产中很容易出现翻边过度的缺陷,常见翻边过度的形状如图5所示。为了解决翻边过度的问题,目前多数企业都采取国内外的先进经验,将D段设计为如图4所示的槽形,当桶身在翻边时边缘进入D段后就会出现自由状态,即在此阶段桶边不受反方向的任何约束,这样就消除了翻边过度的问题。

图5 桶身翻边过度缺陷示意图

图4中E段为限位阶段,即当翻边边缘到达E段时即达到翻边宽度工艺要求,翻边停止,限制翻边宽度出现超过工艺要求宽度的问题。

2、开口桶桶口卷管模成形部位的结构和尺寸

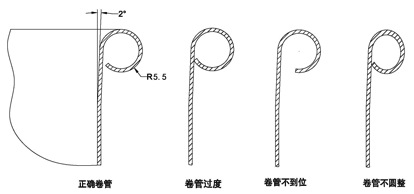

桶口卷管模结构和尺寸的设计,如不合理时,可能造成卷管过度、卷管不到位、卷管不圆整等缺陷。如图6所示为常见卷管缺陷示意图。

图6 桶口卷管常见缺陷示意图

正常的卷管缝隙,一般在1~2mm左右比较好。卷管过度时,卷管缝隙很小,或卷管末端与桶外壁结合紧密。这种情况在钢桶生产中存在一定的工艺问题,比如在钢桶卷管后投入清洗磷化工序时,卷管内比较容易存水或清洗液,很难清理干净。

卷管不到位时,卷管缝缝隙比较大,一般在3mm以上,这种情况,不仅影响卷管美观,也降低了卷管的强度,还可能在桶口与桶盖、桶箍装配时出现问题。

卷管不圆整时,卷管可能呈现椭圆形状,或其它不规则的圆形。影响桶口美观还在次要,这种情况严重影响桶口与桶盖、桶箍的装配质量。常见的如密封不严、桶盖易掉落或桶箍装配困难等等问题。

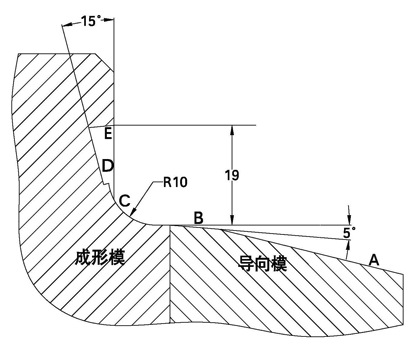

在实践中,总结出比较合理的桶口卷管模具结构和尺寸如图7所示(图中尺寸仅供参考)。

图7 桶口卷管模具结构尺寸

图7所示的卷管模由成形模部分和导向模部分组成。导向模是有利于钢桶快速准确地进入成形模内进行卷管成形。导向模表面由A段和B段组成,A段倾斜度较大,为桶身导入段,负责将桶身导入成形模具;B段斜度小,为定位段,负责将桶身两边精确导入成形模,并对桶身给予一定的预扩张力,可达到精确定位,并防止桶身与模具之间的间隙而造成桶身的凹陷变形(如图2所示的受力情况)。

图7中C段圆弧为桶身卷管成形段,通过圆弧的过渡,借由模具的压力,将桶身边缘向外卷出。C段圆弧的大小和长短,决定了桶口卷管的大小和形状。圆弧R过大时,容易出现卷管不到位的情况;R到小时容易出现卷管过度情况;当圆弧段长度过大或过小时,则容易出理卷管不圆整等情况。

三、设备精度的影响

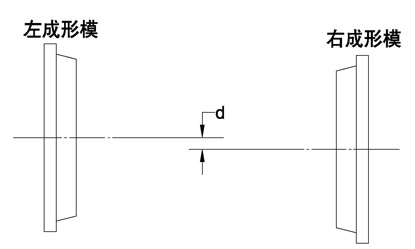

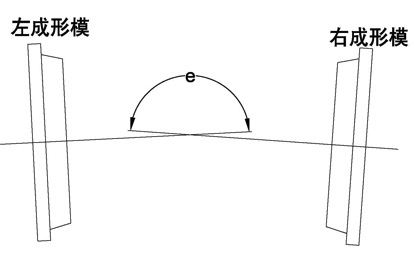

桶身的翻边(卷管)设备的精度,对翻边(卷管)的工艺质量有着很大的影响。常见的问题有桶身两端翻边模具同轴度超差和平行度超差等情况。如图8所示为设备两端模具同轴度误差示意图,图9为设备两端模具平行度超差示意图。

图8 翻边模具同轴度误差示意图

如图8所示,当两端翻边模的轴线不在同一条直线上时,虽然两端模具平面是平行的,但轴线存在误差d。一般来说,就200升钢桶的情况,误差d超过3mm时,就会给翻边工序造成较大的质量影响。如翻边宽度不均、翻度形状不符合工艺要求、翻边裂等情况,多数都是这种情况造成的。

图9 翻边模具平行度误差示意图

如图9所示,当两端翻边模具平面不平行时,轴线也会存在一定的夹角e。在这种情况下,桶身翻边就会出现宽度不等、形状不统一、翻边后桶身高度不均、翻边裂等情况,也会出现桶身凹陷等问题。角度e正常时,应为180°,就200升钢桶来说,e的角度误差超过2°时,就不能保证桶身翻边质量了。

目前就全国制桶设备的实际状况来说,采用国内技术水平较高的设备厂家生产的翻边机,一般不会出现模具同轴度和平行度的超差问题。但有的企业选用技术水平较差的设备制造厂家的设备或自行设计制造的设备,这个设备的精度常常得不到保证。

四、桶身钢板材料质量的影响

有时我们在生产中,常常发现,在设备正常的情况下,会出现翻边工艺质量时好时坏的情况,有时翻边宽度超大,有时又超小,有时会翻边裂,有时会卷管不到位等等。在这种情况下,我们可以通过检测原材料钢板或通过更换不同厂家的原材料进行试验,常会找到材料的问题。

影响桶身翻边和卷管工艺质量的原材料常见问题有如下几种:

1、桶身钢板硬度高、刚性大

2、钢材含碳量过高

3、桶身钢板厚度不均

当桶身钢板硬度高、刚性大、含碳量大时,常常出现翻边不到位,翻边裂、等情况。当桶身钢板厚度超差时,也会出现翻边(卷管)不到位的情况,还可能出现桶身凹陷变形等情况。

由原材料影响的情况通常比较复杂,管理正规的制桶企业,都会对每一批进厂的原材料进行检验,各项指标都能达到要求才能投入使用。但有些企业不具备检验条件或不认真检验,常将不合格的材料投入生产。这样钢桶质量很难得到保障,常常出现工艺质量问题也是难免的。

本文主要从设备和原材料等方面对翻边(卷管)工序质量问题进行了剖析。在实际生产中,当出现质量问题时,一般要从“人、机、料、法、环”等五个方面去进行解析,查找问题的所在,任何一个环节出现问题,都会造成质量不合格。

|