|

200升闭口钢桶改进卷边工艺的探讨

朱宝成

200升闭口钢桶是一种盛装出口液体物料的常用包装,它必须有良好的密封性,才能在和使用中确保安全。因此对钢桶密封有直接影响的几个结构部位,在加工工艺中应予以足够的重视。

目前,随着出口危险货物的增多和对包装检验的深入,各制桶厂家开始认识到圆弧卷边钢桶比来卷边耐跌落,正逐步将原来的平卷边改为圆弧卷边。此改进是可喜的,但由于工艺上存在不少问题,仍影响着质量的可靠性。所以从理论上研究和改进工艺,就发展出口来说是至关重要的。

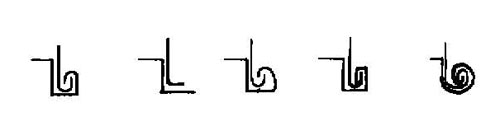

五层平卷边是制桶工业一项沿用多年的加工工艺,具体过程是将底盖与桶身先卷制成圆管状,再以外加压力将其圆管压成矩形平边,使其紧密的啮合,来保证桶的密闭性(五层平卷边的加工过程见图1)。

图1

但是这一工艺存在着很大的缺点,主要有:

1、圆管状桶身的翻边被压成矩形边过程中,制桶设备的滚轮必须增大压力,机轴的径向扭矩才能达到要求,从而使设备增在了负荷,缩短了使用寿命。

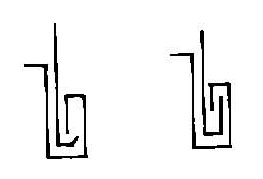

2、在圆管桶身翻边被改压成矩形的变形阶段,原来卷得比较紧的圆卷层受挤压变形影响,卷层不能100%达到五层卷层结构,在内部发生间隙,容易产生4.5层和4层的现象(见图2),造成卷边质量低劣,渗漏现象严重。另外从边学直观分析,卷边由圆弧状被挤压成矩形过程中,卷边形成了很大的应力变形,造成应力集中,减弱了抗冲击强度,在外力条件下会首先发生破坏。

图2

从钢桶结构分析,圆弧卷层比平卷边的卷层结构合理,在强度上优越的多,这是因为:

1、圆弧卷层紧密(呈越卷越紧形式)。

2、圆弧卷层刚性强度要比平卷边大,能抗跌落和冲击。

3、卷层紧密,渗漏率低。

我国绝大部分制桶企业过去多采用两重数卷边(卷管—轧平),近年来大部分已经改用圆弧卷边,即三重数卷边,其工艺过程是预卷→卷管→卷紧造型。圆弧卷边的滚轮必须有三个不同的孔模,即预卷轮→卷管轮→卷紧造型模。为确保圆弧卷边质量,要特别注意以下环节:

1、预卷轮:是制圆卷边的首要环节,先将桶底(盖)的凸缘边预制出一个很小的圆弧,这样可以保证第二道工序(卷管工序)顺利紧密地卷制。

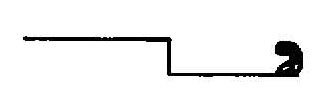

2、喷刷密封填料:预卷层的顶(盖)要注喷(刷)适量的密封填料,通过滚动使密封填料顺利均匀地附着在顶卷圆弧内壁上(如图3),而且要形成一种均匀的胶条状。预卷模孔径最好在(3.5~4.0)t,其R这为1.5 t(t为钢桶板材厚度)。

图3

3、卷边模(轮)是将桶底(盖)与桶身卷成一体工序的模具,应具备良好的过渡曲线和比较高精的光洁度,过渡曲线应具备下列是条件:

① 必须通顺利地迎合预卷弧的曲线半径。

② 要使卷弧的曲线半径由大(松)到小(紧)。逐步过渡以比较理想的曲线半径。

③ 由于要制七层圆弧卷边,模孔轮宽度应设计在大于5 t+1.5毫米,如果等于5 t或小于5t,都不易于卷出七层卷边。

④ 过渡曲线要圆滑,切点位置准确,由导向面开始,都必须有较高的硬度和光洁度。

4、卷紧造型模(轮)是继卷管模(轮)之后,再进一步的轧紧和造型工序,通过轧紧后卷边的形状定型,其模具孔(轮)技术要求为:

①要迎合卷边模(轮槽)的曲率及其形状变化。

②要保证在轧制过程中使原卷边模(轮槽)卷制的管呈渐紧趋势,防止挤压疏松现象。

③模孔(轮槽)大小要适当,避免由于模孔(轮槽)过小挤压力过大而使卷边结构产生清角、切角、切边等现象。

④孔型(轮槽)的高度要大于其宽度,这样可增强卷边的支承力,角跌落时与单焊缝跌落时都能增强抗摔性。

5、桶身翻边与桶底(盖)凸缘边的尺寸

关于这部分的尺寸根据目前探索,以1.25mm桶板而论,可参照以下公式:

D >d+48t(+0.3mm)………………⑴

D1>d1+27.2t(+0.3~0.5mm)……⑵

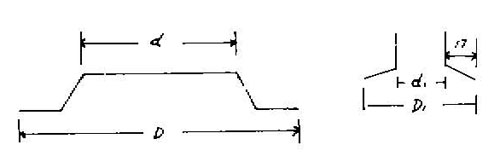

式中D=桶底(盖)凸缘底边外径(mm),d=桶底(盖)凸缘顶边外径(mm)(目前名义尺寸为Φ560 mm。见图4(a)

D1=桶身翻边以后外径,见图4(b);d1=桶身内径,见图4(b);

图4

注:⑴本尺寸是以曲线展开及模孔(轮槽)截面各为依据推算而出,是一个近似值,其确切尺寸应根据实际的模具及设备情况酌情增减。为了保证圆卷边的稳定性,其桶底(盖)凸缘边大小与桶身翻边大小大体一致。防止过大或过小。式中(+0.3~0.5)和(+0.3)就是稳定的大致数值。

⑵公式⑴中的D值是做圆弧卷边最小值。

6、焊缝与桶身翻边的尺寸

⑴焊缝搭接部分一般为3 mm,焊接后的厚度要近似于原桶板厚度,而且还要保证焊接应力。

⑵桶身翻边目前多采用滚轧翻边形式,几何尺寸达不到标准要求,应改用模具挤压翻边,才能保证翻边尺寸均匀,使圆弧卷边的质量符合工艺标准。

7、圆弧卷边的卷层紧密度、层数及卷层结构的好坏与凸轮进给量和标准的转数(桶身转数)有着直接关系。标准盘转数的快慢和凸轮进给量的大小必须要匹配恰当,优选一个恰如其分的数值。凸轮的进给速度,刚一卷制时应快些,在卷管成型和将要结束时应慢些,也就是凸轮的导程曲线是由快→慢的逐渐开值。

进给速度与标准盘的转数比,标准盘为转一转其凸轮进给量在初速度为2~1.5 mm(90º ~180º凸轮转角的进给量);在末速时大约应在1.5~0.9 mm范围内(180 º~270 º凸轮转角进给量)。

上述数据仅是大致控制范围,具体应用时应根据不同设备机型,并经过解剖查其卷层结构后确定。

以上对200升闭口钢桶加工工艺的探讨,是笔者通过检验实践,在生产厂科技人员的协助下,了解到的点滴情况和个人的改进意见,不周之处还望从事钢桶加工工艺的科技人员指正。

|