|

随动补偿系统原理在制桶机械中的应用

杨文亮

新疆和盛兴机械制造有限公司是国内第一家研制出全自动立式钢桶生产线的企业,目前在新疆已完成两条生产线的投产使用。他们在设计制造立式封口机的时候,曾发现,在钢桶卷封过程中,钢桶有轴向尺寸缩小的现象,由于上压盘在开始压在桶身上时,是已经定位死了的,所以在后期桶身变短后,不能压紧,从而产生了桶身轴向窜动现象,影响了封闭的质量。如图1所示为自动立式封口机。

其实,这种现象在钢桶生产中是经常遇到的,因为桶身翻边时一般不能翻成直角,而在卷封过程中才会逐渐变成直角,这个变化过程,立式钢桶封口机为下卷边情况下,桶身会自然缩短下移。

图1 自动立式封口机

为了解决这个问题,他们把上压盘的驱动油缸改为恒压随动补差油缸。当桶身变短时,油缸会失去部分压力,而这种油缸会自动补充油液,使油缸内保持压力恒定,这样油缸就会随着桶身的缩短而自动下移,使上压盘始终保持与桶身压紧,从而保证了卷边封口的质量。

这种方法其实就是随动系统的原理。在对新疆昌德公司引进的立式生产线进行分析时,我们发现在其封口机上也是采用的这种系统,不过他采用的不是恒压油缸,而是采用的液压随动系统实现的。

几年前,在国内开始生产“W”筋钢桶时,我们试图用滚压波纹的方法来实现,实践中,发现滚筋时常出现跑偏现象。其实这种现象的出现,也是因为在滚筋时,桶身会缩短,平常两端压盘定位不能随桶身变短而压紧,使得桶身左右窜动,从而造成压筋跑偏。如下图所示为常见卧式滚筋机。

图2 卧式滚筋机

为了解决这个问题,营口北方制桶设备科技有限公司曾采用先预涨大环筋,然后再滚压“W”的办法很好的解决了这个问题。其实先涨筋后滚筋,等于是给滚筋工序制造了一个定位环,再进行滚筋时,就不会再走偏了。

与上述立式封口机所采用的方法类似,我们也可以把桶身两端的定位压盘的驱动油缸改用恒压油缸,或采用液压随动系统,使压盘随着桶身的缩短而及时跟进,可及时阻止桶身左右窜动,这样环筋在滚压过程中就不会走偏。

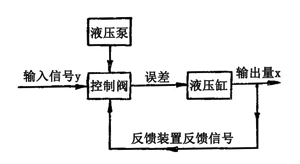

液压随动系统是一个自动调节系统,其压力随动系统可使执行油缸随压力的变化而移动。随动系统是靠误差信号来进行工作的,当系统给一输入信号后,输入环节压力的改变,引起系统中输入环节和输入环节间的失调,这样失调称为系统的误差,这一误差使执行机构产生运作,由于执行机构的动作又消除这一误差,一般随动系统的工作过程可用工作原理方框图表示,如图3所示。

图3 液压随动系统工作原理方框图

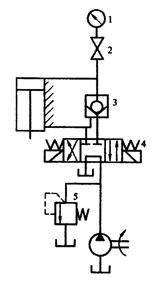

液压随动系统有多种实现方法,常用的有蓄能器保压回路和自动补油保压系统。如图4为一种自动补油保压回路示例。当电磁换向阀4右位接入回路时,液压缸上腔成为压力腔,活塞下行终止,压盘抵住桶身,上腔压力上升,在压力上升到电接触式压力表1上限触点调定压力时,电接触式压力表发出电信号,使电磁换向阀4功换成中位,液压泵卸荷,液压缸由液控单向阀3保压。当桶身缩短,致使液压缸上腔压力下降到下限触点调定压力时,电磁换向阀4右位接入回路,液压泵又向液压缸上腔补油,使其压力回升。工作完毕时,电磁换向阀4左位接入回路时,活塞向上退回。这种回路保压时间长,压力稳定性好。

图4 自动补油保压系统

也可以直接采用恒压油缸,能有效地减化系统,随动及时准确,比液压随动系统更可靠。

如果不采用液压方法进行随动跟踪,也可以使用机械方法实现,我们一般称做浮动压盘,其实现方法也有很多种,最简单的是使用弹簧做为跟踪补偿元件,因为弹簧的作用,也可以使压盘始终和桶身压紧。但弹簧难以实现准确的定位跟踪,而且压力也不恒定,工作起来稳定性较差。

关于滚筋走偏的问题,我曾经与山西水利(通用)机械厂侯新明厂长和浙江衢州鼎邦钢桶机械模具厂朱建邦厂长分别探讨过。这种因桶身缩短而产生的桶身压紧误差,通过压盘随动补偿的方法,再输入另一个误差,用以消除前头所造成的误差,从而得以实现压力平衡。我和朱厂长谈论的时候形象地称这种方法为“负负得正”。

其实有时候机械设备的问题就和我们人的能力一样。假如有一台设备出了故障,有机械方面的问题,也有电气方面的问题。如果派一个只懂机械不懂电气的维修工,或者派一个只懂电气不懂机械的维修工去修理,可能谁也解决不了问题,但如果把两个人同时派去修理,他们会优势互补,很好的解决问题。就如朱厂长说的:“两个没有用的人,放在一起,就变成了有用的人。” 孔子就曾说过:“三人行,必有我师焉。”这是这个道理。世上没有十全十美的人,更不可能有十全十美的设备。只有虚心学习,不断进步,才能使自己的产品日臻完美。

衢州鼎邦钢桶机械模具厂近年来不断钻研技术、改进设备,不断调整经营策略,取得了不错的业绩,得到了很多制桶企业的好评,其原因是与心胸宽广的朱厂长不断满足用户要求的“随动跟进”思想和倔强不曲、与时俱进的创新精神是分不开的。

我们期待着衢州鼎邦钢桶机械模具厂研制的全自动立式钢桶生产线早日问世!

|