|

金属容器激光焊接技术研究

唐伟钊

摘要:介绍了目前国内金属包装三片罐的焊接工艺,以及激光焊接技术应用于金属材料加工的优势。通过对镀铬薄壁金属包装材料的激光切割实验、激光焊接实验、拉伸实验,确定了特定厚度镀铬板的激光焊接工艺参数,提出了镀铬薄板激光焊接的发展方向。

关键词:镀铬薄板;金属包装材料;激光焊接

我国金属包装主要有两片罐、三片罐、金属桶等。其中,两片罐、三片罐作为食品包装,其比例占金属包装的2/3以上。目前,金属罐所用的包装材料主要是冷轧薄钢板。包装用的钢板多为普通碳素钢和普通低合金钢热轧而成的冷轧薄钢板,为增强其耐腐蚀性,通常还需要在表面进行镀层处理。按照镀层金属的不同可分为镀锡薄钢板、镀铬薄钢板、镀锌薄钢板3种。

早期的金属三片罐的焊接方式采用锡焊工艺,但是锡焊工艺容易造成焊条污染。目前我国食品三片罐罐身焊接主要是采用电阻焊。电阻焊是将铜丝作为焊接媒介物,铜丝将焊接电流导向马口铁进行焊接,具有较强的拉伸强度和抗拉强度,电阻焊通常采用的是传统搭接焊技术,在焊接时每边会有O.3~2.O 的材料进行重叠搭接,增加材料成本。同时,电阻焊技术存在一定的焊接质量问题,如翻边易开裂,焊缝处耐腐蚀性较差和外观不良,易产生渗漏、泄漏等。

镀铬薄钢板简称镀铬板,属于无锡钢板,国外镀铬薄板已经有越来越多的应用,取代了部分镀锡板用材。镀铬板的成本低,耐高温性强,耐碱性好,涂料附着性特别优异,表层涂涂料后可产生非常好的装饰和保护作用。目前镀铬钢板在国内主要用于制作啤酒瓶盖、饮料及中性食品罐涂料盖,用作食品罐还很少。镀铬板不可以采用锡焊工艺,只能采用搭接或粘合。

随着激光技术的发展,由于能源高度集中和热影晌区小,并且激光束具有可以在大气中焊接的优点,如何将激光焊接引入三片罐焊接,尤其是镀铬薄板包装材料的焊接中来,减少焊接缺陷,是研究的目的。

1 激光焊接工艺优势

激光焊接是将高强度的激光束辐射至金属表面,通过激光与金属的相互作用,金属吸收激光转化为热能,使金属熔化后冷却结晶形成焊接。激光焊接的优势有:

1)焊接工序简单。由于激光焊接功率较大,焊接融合深度较大,焊缝深,热影响区小。激光焊接马口铁等材料,不用磨掉原来的镀层,并且可以实现对接焊。

2)避免材料变形。由于焊接时热影响区较小,可以避免金属材料变形和涂层受损,不需添加铜丝等焊接媒介材料,焊接后表面光滑。

3)焊缝强度较高。对于镀铬薄钢板,由于不能进行锡焊、电阻焊,更加需要考虑应用激光焊接工艺。另外,金属容器罐装后需要封口,但是封口后,有时由于搭接焊厚度、强度的影响,可能产生紧密度不够,发生泄漏。激光焊接后,因为焊缝强度高,能经受较高应力作用,在储运过程中不易破损、泄漏。

4)无焊接介质污染。传统的锡焊和电阻焊都有焊接媒介材料,由于目前的三片罐都用来装食品,所以可能发生焊接媒介材料污染内装物的情况,但是激光焊接无需焊接媒介材料,所以不用担心污染。

5)节约成本。激光焊接可以实现对接焊技术,焊接时可以减少搭接焊产生的O.3~2.O mm的材料重叠;同时,可以减少铜丝的使用,对于金属罐成本的降低具有非常大的意义。

2 镀铬钢板激光焊接实验研究

2.1实验条件

2.1.1焊接试样采集

实验材料是不同厚度的镀铬钢板,都是用于常用金属包装材料的厚度。

2.1.2 设备及工艺参数

激光切割机CS035F-50X(见图1a),切割参数为:电流150A,脉宽O.4 ms,频率120 Hz,速度6~8m/s,钢板穿孔时间500ms。

激光焊接机PB300(见图1b),功率反馈光纤传输激光焊接机。激光波长1064 nm,光纤芯径O.4nm。

镀铬薄钢板试样厚度分别为O.20mm,O.23mm,O.27mm,焊接基本参数为:最大激光输出功率300W;最大激光脉冲能量50 J/(10ms);脉冲宽度O.1~50ms;脉冲频率1~200 Hz。

a 激光切割机 b 激光焊接机

图1 激光切割、焊接实验设备

2.1.3 焊接接头几何尺寸

焊接样尺寸为lOOmm×60mm。采用2种方式焊接,分别为对接焊和搭接焊,见图2。

对接焊 搭接焊

图2 焊接接头几何尺寸

2.2 焊接实验设计

2.2.1 实验样本数

镀铬薄板共计160片,用于对接焊80片,搭接焊80片。

2.2.2 排除一些实验影响因素的方法

(1)仅使用镀铬马口铁,排除型号不同材料造成的结果不一致;(2)使用同一台激光切割设备,排除切割后试样及切口整齐性不一致;(3)使用同一台激光焊接设备和夹具,排除夹具不当和参数误差;(4)同一个技术人员操作,排除操作人员操作误差;(5)使用同一台拉力实验机以及同一台影像测绘仪,避免操作不当及测试方法不正确。

2.2.3 确定实验因子及因子水平

确定出了激光功率、频率、脉宽等7个可能的影晌因子。

2.3 焊接试样焊接实验

激光焊接,对焊接对试样切缝要求较高,也就是焊接件的边缘齐整性要好。故使用激光切割进行前期试样处理。同时由于实验环境温湿度变化,在焊接,部分切口出现氧化现象,所以使用砂纸进行局部去锈处理。

因为试样尺寸、形状的特殊性,在焊接时,需要借助夹具进行固定,保证焊接过程中2片金属薄板平齐。焊接过程中,通过调整焊接最大功率和激光波形,进行系列的数据采样,再进行数据对比。

激光最大功率:是激光加工中最关键的参数之一。采用较高的功率密度,在微妙时间范围内,表层即可加热至沸点,产生大量汽化,因此,高功率密度对于材料加工有利。

激光脉冲波形:激光波形在脉冲微型焊接中是一个重要指数,当激光入射到金属表面时,金属表面要将60%~98%的激光能量反射而损耗掉,采用适当的激光波形可减少这部分能量的损耗。

焊接点间距为O.2 mm,出光频率20.O Hz,速度5mm/s。

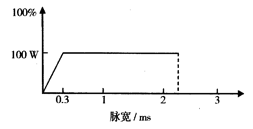

在实验中,对接焊和搭接焊分别调整2种不同波形,见表1和图3。

表1 不同焊接方式及焊接波形参数

焊接方式 |

焊接波形参数 |

脉宽

/ms |

能量控制率/% |

脉宽

/ms |

能量控制率/% |

对接焊 |

波形1 |

0.3 |

100 |

2.3 |

100 |

波形2 |

0.3 |

100 |

2.5 |

100 |

搭接焊 |

波形3 |

0.3 |

100 |

3.5 |

100 |

波形4 |

0.3 |

100 |

3.8 |

100 |

图3 波形1焊接波形图

2.4 焊接实验结果

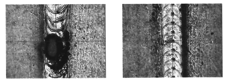

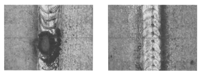

在所选定波形、功率范围内,焊接试件焊接情况较好,见图4。

使用影像测绘仪对焊缝进行扫描照相,采用25倍放大倍率。得到焊缝情况如下:23号焊接样,采用波形2对接焊,其最大功率为1.5 kW,激光能量为3.97J;24号焊接样,采用波形2对接焊,其最大功率为1.7kW,激光能量为4.5J;25号焊接样,采用波形2对接焊,其最大功率为1.9 kW,激光能量为5.03J。

23号试样焊接结果2 23号试样焊接结果2

24号试样焊接结果 25号试样焊接结果

图4 部分试样焊缝情况

2.5 焊接试样拉伸件制备

根据GB/T 13450-92对接焊接头宽板拉伸试验方法,对焊接好的薄壁金属板进行拉伸试验件制,见图5。采用机械切削方式截取样坯,在焊好的试样上,根据国标要求截取样坯。

拉伸试样 截取拉伸试样后剩余材料

图5 焊接试样拉伸件制备

2.6 焊接试样拉伸性能分析

拉伸试验结果见表2。

表2 厚度0.23mm镀铬薄壁金属包装材料室温拉伸试验结果

能量

/J |

最大力

/N |

断后伸长率

/% |

抗拉强度

/MPa |

上屈服强度

/MPa |

下屈服强度

/MPa |

弹性模量

/Pa |

3.72 |

1.29 |

-100.0 |

514.0 |

473.5 |

473.5 |

-15568724.07 |

3.92 |

1.31 |

-100.0 |

524.0 |

484.5 |

484.0 |

-40959668.40 |

4.16 |

1.13 |

-100.0 |

452.5 |

454.5 |

- |

-33429770.27 |

4.21 |

1.28 |

-100.0 |

512.0 |

460.5 |

459.5 |

-31313435.10 |

4.41 |

1.29 |

-100.0 |

516.0 |

469.0 |

468.0 |

-33700621.62 |

4.5 |

1.28 |

-100.0 |

511.5 |

469.0 |

468.5 |

12622807.46 |

4.65 |

1.30 |

-100.0 |

518.5 |

459.5 |

458.5 |

-18047989.91 |

4.71 |

1.29 |

-100.0 |

514.5 |

473.5 |

472.5 |

-50214589.96 |

5.03 |

1.29 |

-100.0 |

516.5 |

464.5 |

463.0 |

-24460869.55 |

2.7 实验结果分析

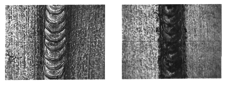

2.7.1 焊接质量

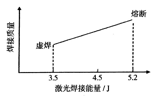

焊接质量情况见图6,焊接结果基本上分为2种情况:焊缝熔断;焊缝良好。焊缝熔断是由于焊接参数选择时功率过大导致激光能量过大。

焊缝熔断现象 焊缝良好

焊缝质量情况

图6 焊接质量情况

2.7.2 焊缝质量影响因素

1)由于镀铬金属包装材料极易氧化,在进行激光切割后,短时间内必须进行激光焊接,如果时间较长,则在切割面产生毛刺、锈蚀现象,影响焊接效果。

2)经过砂纸打磨后的切割面,切割面直线性受到影响,在2片薄板进行对接焊接时,不能很好地贴合,影响焊接质量,可能会造成焊穿。

3)焊接时的夹具选择也非常关键,在焊接实验时,选用的是平板夹具,但是2块夹具由于使用时间较长,有磨损,所以在完成夹持时,有时造成2片薄板高低差,虽然差值较小(O.02mm),但是会影响对接焊效果。

4)焊接时是半手工操作状态,需要人工把焊接薄板夹持在夹具上,由于薄板厚度较小,所以在操作时,不可避免会造成薄板的轻度弯折,导致焊接边缘不平齐,造成焊接质量问题。

5)焊接时需要吹氮气以及时冷却,如果没有氮气吹在焊接处,则造成黑色焊缝。

2.7.3 最佳激光焊接能量曲线

激光对接焊能量范围见图7。

图7 激光对接焊能量范围

2.7.4 特定厚度最优焊接参数

根据焊接拉伸性能以及焊缝表面特征,确定以下3种厚度的镀铬薄钢板的最佳焊接参数,见表3,此3种厚度常作为金属罐的包装材料。

表3 不同厚度镀铬薄板最佳焊接参数

镀铬薄板厚度

/mm |

激光功率

/kW |

单脉能量

/J |

脉宽

/ms |

焊接速度

/(mm/s) |

频率

/Hz |

离焦量

/mm |

0.20 |

1.5 |

3.97 |

2.5 |

5 |

20 |

2 |

0.23 |

1.6 |

3.92 |

2.3 |

5 |

20 |

2 |

0.27 |

1.7 |

4.5 |

2.5 |

5 |

20 |

3 |

3 结论

1)金属镀铬板有良好的性能,可以减少锡的用量,降低生产成本。其对涂料的附着力非常好,涂料涂覆后的镀铬板,涂膜附着力大,适宜用于制造食品罐的底盖和冲拔罐。

2)薄镀铬板金属激光焊接可以实现,但是由于镀铬板毛细管吸附效应,会在切割后的焊接边产生生锈、起磷现象,影响焊接效果。

3)如用于实际生产,宜采用对接焊,不宜采用搭接焊,因为搭接焊会在焊缝位置形成2层金属薄板材料厚度,造成材料浪费,同时制罐后影响罐身的强度。

4)对接激光焊接镀铬薄壁金属包装材料,可以节约成本,带来良好的经济效益。

5)激光焊接如果用于生产,速度较慢,经济性体现尚不明显。

|