|

聚乙烯粉末涂料与钢塑复合桶

上海徐工涂料技术有限公司 徐国兴

一、概况

聚乙烯是无臭、无味、无毒的高分子热塑性塑料。化学稳定性能良好。能耐酸、碱及各种盐类溶液的腐蚀。在60℃以下几乎不溶于任何溶剂。换言之,在常温下用聚乙烯塑料制成的容器几乎能盛装任何溶剂。又由于它即无臭、无味、无毒,又具有耐酸、碱、盐溶液的性能,所以聚乙烯塑料容器的应用范围实在是太广了。鉴于聚乙烯塑料的种种优良性能,世界各国很早就出现了各种的聚乙烯食具、食品袋、物品袋、容器、薄膜、防腐涂层等。

作为容器,尤其是容积较大的聚乙烯薄壁容器,它的机械强度毕竟不能与钢桶相比。运输部门对用这种容器盛装腐蚀性物品、化学药品、溶剂等危险品的运输作出了严格的限制。

钢桶的机械强度等各项指标虽然令人满意,但却不能经受酸、碱、盐等多种化学物品的腐蚀。因钢桶的使用范围受到了限制,所以钢桶行业的技术人员研制了多种内壁涂料钢桶,如环氧、酚醛、聚氟乙烯等内涂钢桶。最近,上海钢桶技术装备研究所还开发成功了性能优良的免于烘烤的常温固化环氧系内涂料钢桶。但是,毕竟这些内壁涂料对于盛装各种化学药品及溶剂都有较大的局限性。

那么,能否使聚乙烯这种耐化学性能优良的高分子热塑性塑料与机械强度较高的钢桶结合起来呢,回答当然是肯定的,不是国内外早就出现了聚乙烯塑料内胆钢桶了么。然而,制造这种塑胆桶的企业都知道,塑胆桶的制作成本较高。其它不算,只是一个200L的聚乙烯塑料内胆价格就要60多元。这,一个塑料内胆钢桶的售价起码要达到200元左右。而且,该桶制造过程也比较繁锁,底和盖必须分二次封合,塑料内胆套进钢桶大多是靠人工压入,产量较低。桶底盖的落料尺寸还需根据塑料内胆重新制定,桶口颈部也存在着损坏泄漏的危险。

针对以上种种原因,人们自然而然地想到了聚乙烯钢塑复合钢桶。其实,这种所谓的钢塑复合桶,实际上就是在钢桶的内壁均匀地涂上一层聚乙烯塑料。

二、聚乙烯粉末涂料的发展

由于聚乙烯在常温下的无溶剂性能,所以聚乙烯了申涂料是以粉末状态出现的,即是一种粉末涂料。粉末涂料是一种完全不含溶剂,以粉末形态进行涂装并形成涂层的涂料。它具有简化工序,节省能源,消除环境污染,提高工作效率,涂层机械强度高等优点。而且,在采用静电涂装过程中,涂层均匀,一次上粉厚度大,过量喷出的粉末也可以回收再利用。所以,人们把它的出现称之为对传统油漆工艺的一次强有力的冲击。

作为粉末涂料,聚乙烯是创始种类。由泰康(Telcon)塑料公司于1938年首创大规模工业生产,并应用于热浸涂工艺,即将工件加热后插入粉末,然后马上提起,依靠工件的余热将粉末融化流平或再进行加温流平。此种方法容易造成厚薄不匀,特别在流平过程中的下部容易形成特厚层,而且工件的夹具固定处无法涂到涂料。所以, 四十年代开始研究了火焰嗲孳技夸,1950年聚乙烯但是此项技术不易掌握。与此同时,散布法也进入了试验阶段,这是一种将粉末撒在加热工件表面,并使粉末熔融形成涂层的施工方法。其实这是从热浸涂引伸而来的方法,所以不管用压缩空气将粉末吹散散布在加热工件上,还是用筛子散布在加热工件上也好,都会使工件涂层厚薄不匀。尽管工件还有加热流平工序,但作为粉末涂料,聚乙烯熔融指数,分子量等参数是有一定规定范围的,故此工序也无法完全弥补涂层的厚薄不匀。为了使散布法工艺获得的涂层均匀和自动进行,杰曼(Gemmer)在1952年提出了流化床涂敷工艺,并且由克耐赛克一格瑞谢(Knapsack-Griesheim)成功地实践了流化床工艺。此种工艺把粉末流态化。通过向上的气流,使粉末能在气流内浮游,象水的沸腾一样,所以又叫沸腾床。在此床中,对工件的放入不产生阻力。当加热的工件放入后,由于粉末在气流推动下的浮游作用进入每个深凹部位,所以对形状复杂的另件也能复盖均匀。此种工艺的涂层厚薄均匀,涂层性能较好。相对于热浸涂、火焰喷涂及散布法来说,流化床工艺是大大的前进了一步。此工艺至今还被很多产品所采用。

但是,流化床工艺与散布法同样需二次加热,对于聚乙烯粉末涂料来说,第一次工件预热需300℃以上,第二次流平需200℃左右,能耗较大。由于工件涂层厚度若不够或涂层有缺陷,不容易进行第二次涂装,所以继流化床涂敷工艺后,1962年法国山姆斯(Sames)公司首先研制成功了静电粉末喷涂装置,实现了将粉末涂料均匀地涂布在不预先加热的工件上。粉末静电喷涂装置的出现是粉末涂装技术领域中的创新,从而大大加快了粉末涂料及其涂装技术的发展。可以说,静电粉末涂料喷涂工艺是粉末涂料涂装史上的一个里程碑。

继法国之后,1965年德、英、美、日等国相继研制成功,并开始出售整套静电涂装没备。1966年, 已逐步发展到了工业化静电喷涂流水作业的水平。

我国的粉末涂料研究和生产起步较晚,1965年首次采用流化床工艺涂布环氧绝缘粉末涂料子电机转子。1968年上海首次试验应用了粉末静电喷涂工艺,并采用聚乙烯粉末涂料成批加工仪器设备外壳取得了成功。1983年起我国各种粉末涂料与静电涂装技术进入了较快的发展阶段。

聚乙烯粉末涂料首次应用于钢桶的内涂装始于六十年代后期。由于其对钢材的附着力相对较差,而且收缩率较大,抗渗透能力较弱,所以到七十年代中期被其它涂料所代替。直到八十年代初,由于静电喷涂技术的进一步完善和提高,一次喷涂可以使涂层厚度达到150微米以上,加强了抗渗透能力。附着力及收缩率也通过粉末多萝的改进而得到了改善。日本阪急制桶株式会社于1984年开发成功用聚乙烯粉末涂料静电喷涂的钢塑复合钢桶,用于代替聚乙烯塑胆钢桶。

三、聚乙烯的性质

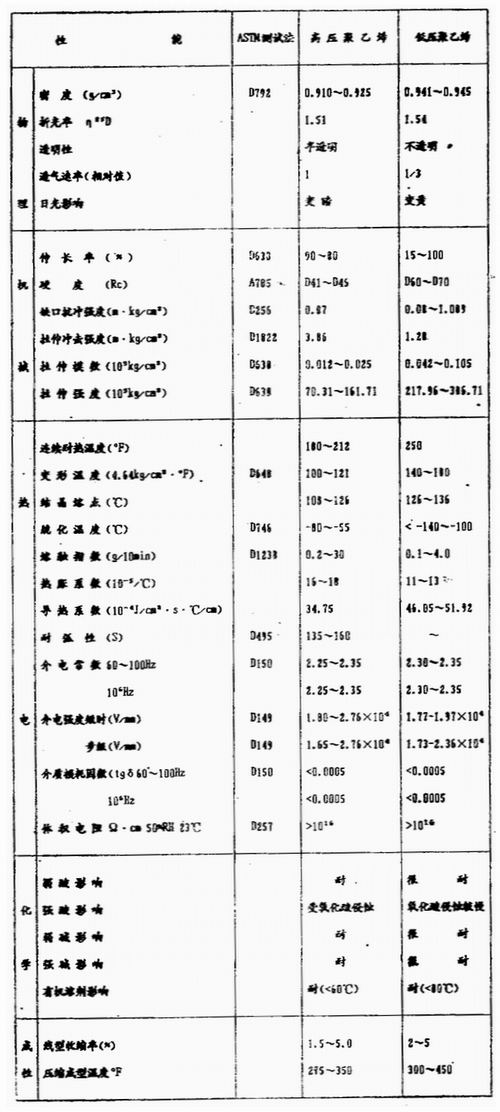

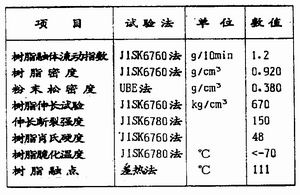

聚乙烯粉末涂料所用的聚乙烯有高、低压之分。高压聚乙烯(LDPE)粉末涂料所用的聚乙烯分子量在24万之间,低压聚乙烯(HDPE)粉末涂料所用的聚乙烯分子量大多在5 10万之间。一般来说低压聚乙烯的抗腐蚀性能要比高压聚乙烯好。高、低压聚乙烯的性能对比见表1。

表1

四、聚乙烯粉末涂料的改性

作为钢桶的内涂料,它的作用当然是耐腐蚀。所以,最好选用低茅零乙烯制成的粉末涂料作钢桶的内喷涂涂料。此外,钢桶内壁静电喷涂用的聚乙烯粉末涂料还应当具有附着力高、抗热、抗氧化、抗老化、流平性好、涂层致密等性能。这些性能均可通过合理的配方加以调整。如加入某些树脂与聚乙烯共混可得到如下方面的改善效果见表2。

表2

| 树脂名称 |

改善效果 |

| 萜烯树脂 |

能很好混熔,改善表面硬度及附着力 |

| 焦油树脂 |

同上 |

| 聚异丁烯 |

改善涂料抗环绕应力破损及涂层韧性 |

| EVA共聚 |

改善涂层韧性及环绕应力开裂 |

| 聚丙烯 |

改善表面硬度及机械强度 |

| 聚碳酸酯 |

改善应力开裂及耐疲劳性 |

| 钛酸酯 |

改善粘流性能及附着力提高抗冲击强度 |

加入某些填料与聚乙烯共混也可得到如下方面的改善效果见表3。

表3

| 填料名称 |

改善效果及作用 |

| 石英粉 |

改善涂装工艺性 |

| 石棉粉 |

增加耐热性能,改善涂层附着力 |

| 石墨粉 |

增加耐磨及导热性能 |

| 气相二氧化硅 |

改善粘流状态及边角覆盖率 |

| 沉淀硫酸钡 |

改善表面光泽及白度 |

| 滑石粉 |

改善刚性、耐热性及白度 |

其它,如加入活性炭、钛酸四丁酯等能增加聚乙烯粉末涂料的附着力;加入炭黑、对苯撑二胺、N-苯基—β萘胺亚磷酸王基酚酯等可加强聚乙烯粉末涂料的抗热氧化、防老化性能,加入醋酸丁酯、纤维素、过氯化二苯甲酰、云母粉等可以提高聚乙烯粉末涂料的致密性和流平性等等。

聚乙烯粉末的配制基本上有两种:

第一种:聚乙烯颗粒→着色并加添加剂→液相或固相粉碎→过筛

第二种:聚乙烯粉末→着色并加添加剂→球磨混匀→过筛

国内生产聚乙烯的工厂一般均有中间产品低压聚乙烯粉末直接提供给用户。用户根据涂装的要求可自己配料。配料时,除选择适宜的分子量(或熔融指数)及粉末细度外,都要如表1、表2及表3后文所说在聚乙烯纯粉料中加入适量能与之共混熔的其它树脂、填料及防老剂、流平剂、颜料等进行共混以提高和改善涂料的性能。

五、聚乙烯粉末涂料的配制及涂膜性能

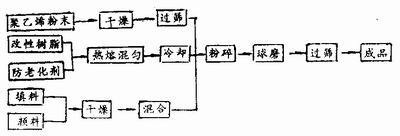

粉末配制的一般工艺流程如下图所示:

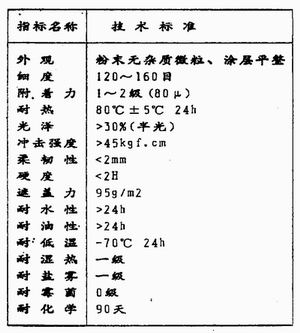

目前,我国生产粉末涂料的厂家不下数十家,年生产能力达万吨左右。生产聚乙烯粉末涂料的厂家也较多,具有代表性的聚乙烯粉末涂料的型号如X05-2等, 它的产品技术标准见表4。

表4

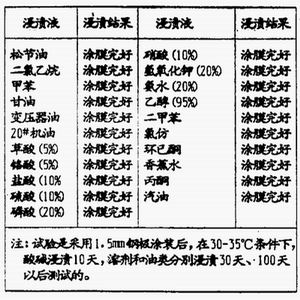

它们涂膜的化学性能,见表5。

表5

建议:国产聚乙烯粉未涂料若用于钢桶内壁,应适当延长酸碱的浸渍时间。

日本阪急制桶株式会社于1984年开发的聚乙烯钢塑复合桶,所用的聚乙烯粉末涂料是日本川铁化学株式会社和日本宇部兴产株式会社生产的,牌号分别为FLO-THENE和UM8121静电喷涂用聚乙烯粉末涂料,后来又出现了UM8123。

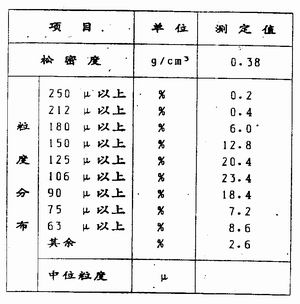

UM8123聚乙烯粉末涂料的基本性质见表6。

表6

UM8123粉末粒度分布如表7。

表7

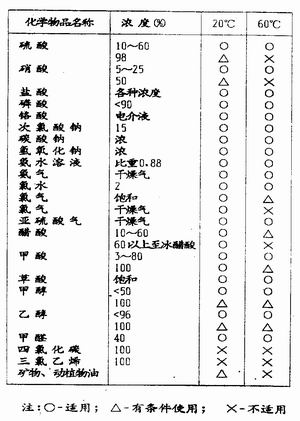

它们的耐化学品性能如表8(以FLO-THENE为例)

表8

六、聚乙烯粉末涂料在钢桶上的应用

粉末涂料的涂装方法有很多,除了前文介绍的目前已应用很广泛的流化床和静电喷涂法之外,还有静电振荡粉末涂装法、粉末热熔喷涂法、粉末电泳涂装法,、低容量静电云雾室喷涂法等。

适用于钢桶作聚乙烯粉末内涂装的,笔者认为还是以静电喷涂最为理想。粉末静电喷涂工艺曾被列为国家“七五”期间的重点推广项目。这项工艺的涂层均匀,性能优良,成本低廉,工艺简单, 多余粉末能100%回收,而且涂层可实施修补和第二次喷涂。还有更重要的一点是:静电喷涂法能使聚乙烯粉末实现冷施工,即钢桶不需预热。若采用流化床、散布法等方法进行聚乙烯粉末的涂装,钢桶需预先加热到300℃以上。除了能耗较大外,至少有三个问题值得考虑:1、这样温度是否会造成钢桶材料物理性能的变化。2、目前国内的涂装前处理一般均无磷化、钝化工艺,有的甚至根本没有前处理过程。这样,在300℃以上的高温下,钢桶材料的表面氧化层增加,而此氧化层与钢桶基材的结合力本身就不高,而且呈脆性。在钢桶桶身与底盖的卷合过程中便会造成聚乙烯涂层与氧化层共同断裂和壳起。3、根据日本FLO-THENE牌号的聚乙烯粉末技术性能介绍,聚乙烯粉末涂料有一个分解温度和着火点。 FLO-THENE牌号的着火点为34goC。分解温度为280℃一300℃,而UM8121的分解温度为220℃~250℃。这样,显然采用预热是不行的。其实,有现有烘道或烘烤设备的钢桶厂,若采用人工静电喷涂,只需投资约30000元人民币就可实现聚乙烯粉末的自动涂装线了。喷涂条件如下:

日本FLO-THENE牌号的聚乙烯粉末为:

输空气压力 45*10(4) Pa

静电压 60kV

出粉量 390-400g/min

塑化条件 200℃ 10min

国内X05-2型聚乙烯粉末为:

输空气压力 10-25*10(4)Pa

静电压 60-90kV

塑化条件 180℃ 20min

聚乙烯钢塑复合钢桶国内目前尚处于试制阶段,在试制过程中,肯定会遇上这样或那样的问题,希望各单位提出来,以便共同研讨。

|