|

《金属包装设计与制造》(25)

金属包装制造冲压模具设计

文/吴若梅、刘跃军

冲压模具是实现冲压加工最核心的工艺装备,其设计合理性、制造精度对冲压工艺能否顺利进行、冲压件是否满足精度要求等起决定性作用,因此,冲压模具的设计旨在应该严格遵从冲压成形的基本原理和规律。

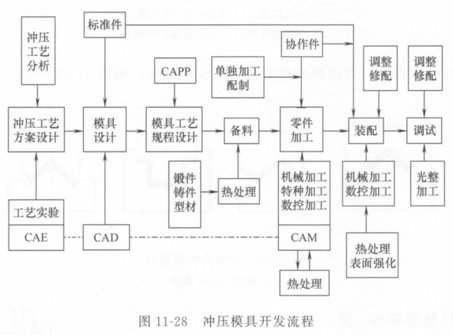

一、冲压模具开发流程

冲压模具的开发一般包括冲压工艺设计、模具设计、模具制造和模具调试四个基本阶段。随着管理手段和模具开发技术的不断进步,各环节之间的衔接越来越紧密。CAE/CAD/CAM技术的集成应用,更是加速了模具开发的集成化进程。如图11-28所示为冲压模具的开发流程。

二、冲压工艺及模具开发基本步骤

冲压工艺的设计过程涉及很多方面,各步骤间的具体内容可能会相互联系或制约,要综合考虑各方面的要求及实施条件。

(1) 充分了解原始资料

在进行冲压加工前,首先应该充分了解原始资料,如生产任务、原材料性质、冲压设备性能参数、模具加工能力及相关技术标准等。

(2) 确定冲压工艺方案

根据生产任务、冲压件形状、结构和精度要求,确定生产冲压件所需的所有单工序,讨论并确定最佳工序组合方案,完成工艺计算。

(3) 确定冲压模具类型、结构及各部件尺寸,并绘制设计图,完成模具设计。

(4) 制定工艺卡片等文件,编写设计计算说明书。

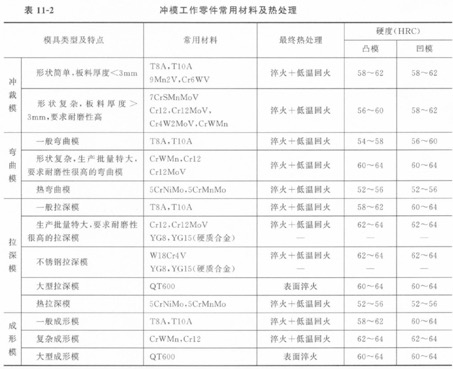

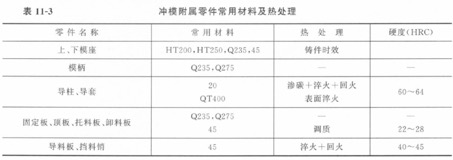

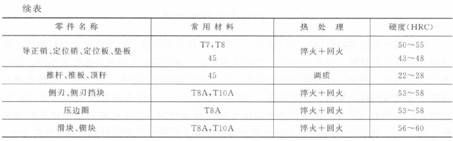

三、冲压模具材料选择

现阶段冲压模具的材料主要以钢为主,部分零件采用铸铁、硬质合金等材料制造。在进行冲压模具选材时,应根据冲压工艺的具体要求,结合各类工程材料的性能差别,合理而灵活地确定。例如,冲压模具中垫板的主要作用式缓冲冲击载荷,防止模座在冲击力的作用下出现压陷甚至断裂。如果冲压工艺的冲压力较大,则应选择强度较高的T7或T8材料;如果冲击力较小,则可以选用强度较低的其他材料,甚至在模具结构中不使用垫板。表11-2、表11-3所示分别为冲压模具工作零件及附属零件常用材料及其热处理工艺。

|