|

《金属包装设计与制造》(6)

金属容器的工艺设计及成型工艺基础

文/吴若梅、刘跃军

一、容器制造的工艺设计

1、工艺方案设计

产品加工工艺规程的设计即由规定的加工工艺过程及操作方法所形成的工艺文件是金属容器生产的依据,是吸收先进技术与方法,保持生产过程的合理性和高效性的保证。工艺方案设计有助千系统地运用新的科学技术成果和先进的创造经验,保证产品质呈,改善劳动条件,提高企业制造工艺水平及管理水平。

2、加工工艺规程的设计内容

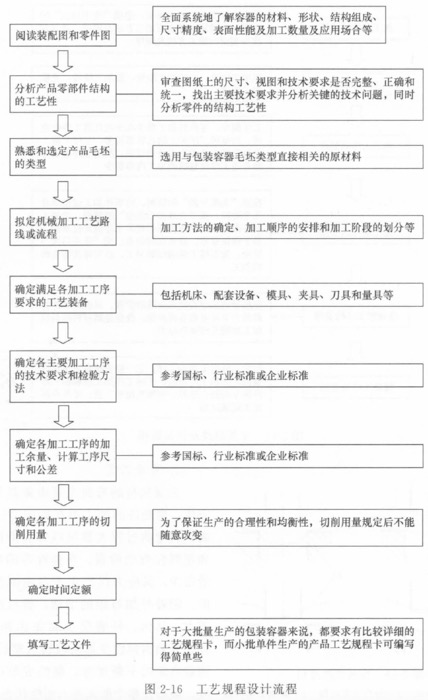

制定容器加工工艺规程设计流程如图2-16所示。

3、包装容器结构工艺性分析

在正式制订产品加工工艺规程之前,应先进行其结构工艺性分析。产品结构工艺性分析是在满足使用要求和性能的前提下,审视产品制造的可行性和经济性,根据具体的生产类型和生产条件来分析。在现有工艺设备与条件下保证质掀、方便制造、控制制造成本。工艺性设计的原则主要包括下列几点:

①设计出的产品结构组成的各部分是便于加工和测量的,可以采用标准刀具和辅助工具,加工时工人操作简便,加工过程便于调整和测置等。

②结构设计时应考虑保证加工质量和精度,并能提高生产效率。如加工工具的位置比较稳定牢固,加工工具应尽量减少种类,节省停机换刀时间,提高工作效率等。

③结构设计时应使产品的标准化程度高。在加工时可以使用标准化的刀具、模具和量具以及测量工具等,既保证了加工质量,又提高了生产效率。

④产品结构设计时应考虑到零件可夹紧,且便于准确定位,加工操作时易千调整找正,保证加工质量,方便测量。

4、工艺路线的设计

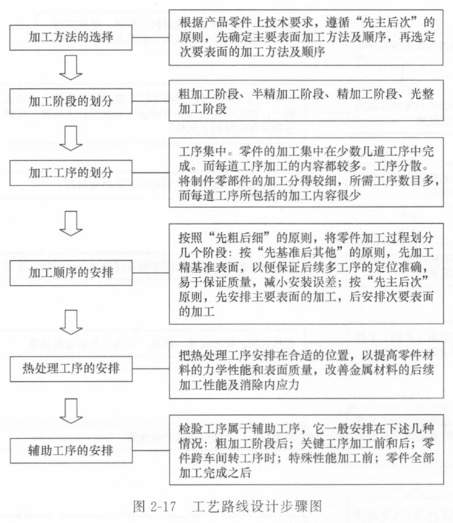

工艺路线或生产流程是指产品或零部件在加工过程中,由毛蚽准备到成品包装入库的全部工艺过程的先后顺序。工艺路线由专职的产品工程师或主管工艺师来负责设计,提出工艺路线表或生产流程表,用以指导工厂车间的分工,并制订工艺路线卡及其他工艺文件,工艺路线设计步骤如图2-17所示。

二、容器成型工艺基础

在金属容器的制造过程中,包括许多加工工序,这些工序就形成了工艺流程。从制造工艺而言,最重要的就是冷冲压工艺、焊接工艺和粘接工艺三大加工技术。

1、冲裁工艺

冲裁是利用冲模使材料分离的一种冲压工艺,在一般情况下往往指落料和冲孔。可以直接把材料制成零件,也可为弯曲、拉深和成型等工序作准备。从板材上冲下所需形状的零件或毛坏,称为落料,在工件上冲出所需形状的孔,叫作冲孔。

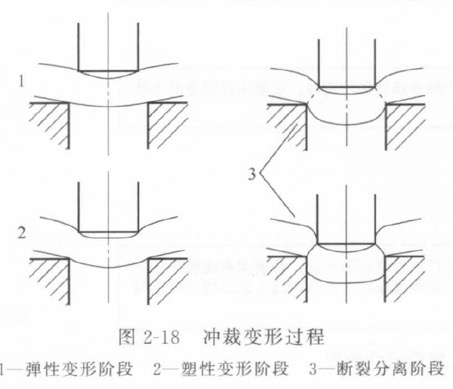

根据实验研究,可将冲裁变形过程分为三个阶段:

①弹性变形;

②塑性变形;

③断裂分离。

冲裁变形过程如图2-18所示。

冲裁件断面具有明显的区域性特征,一般可分成四部分:即光亮带、剪裂带、圆角带和毛刺。四个部分在整个断面上所占的比例不是固定的,它随材料的机械性能、厚度、凸凹模的间隙、模具结构和润滑等条件的不同而变化。冲裁件的质量主要通过断面光亮带和剪裂带的大小、圆角和毛刺多少及其翘曲程度等来判断。

2、弯曲工艺

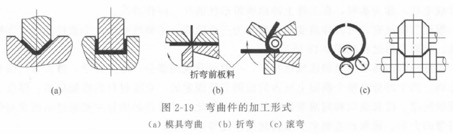

金属板料的弯曲主要由模具及其装备来完成,弯曲件的加工形式如图2-19所示。金属板料弯曲过程大致可以分为弹性弯曲阶段和塑料性弯曲阶段。在弹性弯曲阶段,变形量很少,其应力仅产生于弯曲圆弧的切线方向。随着外加弯矩的增加,板材的弯曲变形增大,其内、外表层金属先达到屈服极限,板料开始由弹性变形阶段转入塑性变形阶段。随着弯矩的不断增加,塑性变形由表向里扩展,最后使整个断面进入塑性状态。

3、拉深工艺

将平板毛坯通过拉深模具制成开口筒形或其他断面形状的零件,或将开口空心毛坯减小直径扩大高度的加工工艺,这种工序称为拉深(或拉延)。用拉深工艺不但可以制成多种形状薄壁件,还可以与其他冲压工艺配合制成形状十分复杂的冲压件。在包装工业上,二片结构型金属罐结构件几乎都是拉深出来的,因此,它在金属冲压生产中占据着很重要的地位。

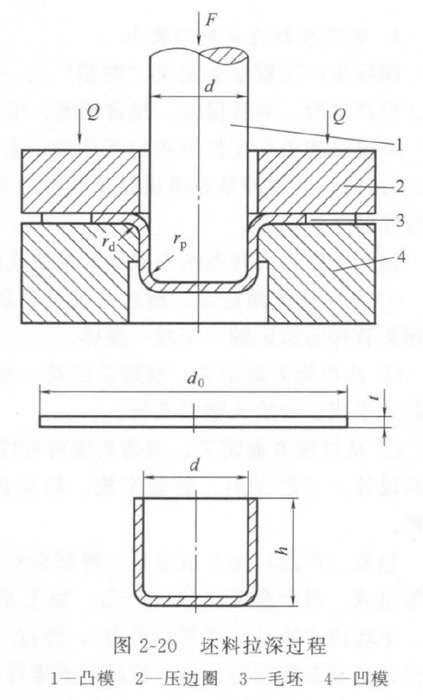

由于毛坯金属内部的相互作用,金属板料内各个小单元体内产生内应力,即在径向产生拉伸应力,而在切向产生压缩应力。在这两种应力的共同作用下,拉深件外部凸缘区的材料发生塑性变形而不断地拉入凹模内,成为圆筒形零件,坯料拉深过程如图2-20所示。

4、焊接与粘接工艺

电阻焊应用范围很广泛,除在三片金属罐和钢桶等包装容器制造外,在汽车、飞机、电真空器件、仪表制造等工业部门中,电阻焊是重要的焊接工艺之一。

目前制罐业普遍采用的是电阻焊罐身焊接技术。电阻焊法主要包括点焊、缝焊(滚焊)等技术。粘结工艺应用千金属板料的连接成型则较晚,需要高粘结强度的黏合剂。目前,比较先进的已采用激光焊技术。

电阻焊是利用电流通过焊件时所产生的电阻热加热焊件的接合处,使其金属达到塑性状态或熔化状态时施加一定的压力,使焊件牢固地连接在一起的一种方法。

粘接工艺是利用合成胶黏剂把两种性质相同或不相同的材料牢固地粘合在一起的连接方法。早前使用的是天然胶黏剂,直到20世纪初,合成胶黏剂面世以后,胶黏剂和粘接技术就进入了新的发展阶段。

粘接工艺基本过程即预处理粘接材料的表面,再涂敷适当的胶黏剂,其扩散、流变、渗透后合拢粘接表面,在一定条件下固化。当胶黏剂的大分子与被粘物体表面分子充分接近时,就会彼此相互吸引,产生分子间作用力而结合。同时在渗入表面孔隙中的胶黏剂固化后形成的许多微小钩状结构与胶黏剂分子的共同作用下,完成相同或不同材料之间的粘接过程。

三、金属包装容器CAE/CAM概述

CAE是指工程设计中的计算机辅助工程CAE(Computer Aided Engineering),指用计算机辅助求解分析复杂工程和产品的结构力学性能,以及优化结构性能等。而CAE软件可作静态结构分析,动态分析,研究线性、非线性问题,分析结构(固体)、流体、电磁等。

金属包装常用工程设计软件包括:Coreldraw、Adobe Illustrator、Photoshop、Artios CAD、Impact CAD、Ansys、Solidworks、3DMAX、Pro E等。CAM(computer Aided Manufacturing)是指在机械制造业中,利用电子数字计算机通过各种数值控制机床和设备,通过程序指令控制运作,只要改变程序指令就可改变加工过程,自动完成离散产品的加工、装配、检测和包装等制造过程,加工灵活性和柔性增加。

四、金属包装容器集成制造系统

1、制造与制造系统的概念

国际生产工程学会定义“制造”为一个涉及制造业中产品设计、物料选择、生产计划、生产过程、质量保证、经营管理、市场销售和服务的一系列相关活动和工作的总称。系统是指由相互作用和相互依赖的若干组成部分结合而成的具有特定功能的有机整体。“系统”强调的是各组成要素的有机结合,而不是功能的简单累加,主要要求呈现出综合性的整体功能。

国际上制造工程系统专家认为制造系统可以从不同角度去定义:

①从结构方面定义,制造系统是制造过程所涉及的硬件(人员、设备、物流等)及其相关软件所组成的一个统一整体。

②从功能方面定义,制造系统是一个将制造资源(原材料、能源、技术等)转变为成品或半成品的输入输出系统。

③从过程方面定义,制造系统可看成是制造生产的一个运行全过程,包括市场分析、产品设计、工艺规划、制造实施、检验出厂、产品销售、回收处理等各个环节的制造过程。

包装(产品)加工系统是一种制造系统,它由机械、装备、工件、入员及加工技术文件等组成。对于金属包装(产品)加工系统输入则是制造资源(金属、复合材料等原材料、毛还或半成品、能源和劳力),经过(机械)加工过程制成产品或零组件输出,这个过程就是制造资源向产品(成品)或零件的转变过程。一个正在制造产品的包装生产线或装配线、工段、车间乃至整个工厂都可以看作是不同层次的金属包装制造系统。

2、包装容器制造系统

从功能角度讲,金属容器的生产过程都由两大制造系统组成:结构成型制造系统和连接封严制造系统。

金属容器都需通过结构各部分组合起来形成的一定的容积来盛装被包装物品。根据用户要求及包装形态,通过成型制造系统的各个工序使金属容器达到规定的结构造型及形状,在使用和流通过程中保持不变。容器组装时,还需容器连接和封合制造系统来完成,金属容器制造系统及主要加工方法如表2-2所示。

表2-2 金属容器制造系统及主要加工方法

| 系统 |

制造系统 |

注释 |

工序 |

结构成形制造系统 |

连接封严制造系统 |

容器连接系统的焊接、卷封等都是一个制造系统 |

金属容器 |

冲裁、弯曲、拉深、翻边、缩口、胀形、旋压、挤压、压印等。 |

焊接(电焊焊、锡焊、激光焊)、粘接法、卷封法、盖封式等 |

3、集成制造系统

计算机集成制造系统CIMS(Contemporary Integrated Manufacturing System) 是数字化、信息化、智能化、绿色化、集成优化的制造系统,它是信息时代的一种新型生产制造模式,通常由经营管理与决策子系统、工程分析与设计子系统、加工生产子系统及支撑平台子系统(如网络/数据库/集成框架)组成。

CIMS的功能构成包括下列内容:

①管理功能。能够对生产计划、材料采购、仓储和运输、资金和财务以及人力资源进行合理配置和有效协调。

②设计功能。能够运用CAD、CAE、CAPP(计算机辅助工艺编制)、NCP(数控程序编制)等技术手段实现产品设计、工艺设计等。制造功能CIMS 能够按工艺要求,自动组织协调生产设备(CNC、FMC、FMS、FAL、机器人等)、储运设备和辅助设备(送料、排屑、清洗等设备)完成制造过程。

③质最控制功能。运用CAQ(计算机辅助质量管理)来完成生产过程的质量管理和质量保证,它不仅在软件上形成质量管理体系,在硬件上还参与生产过程的测试与监控。

④集成控制与网络功能。采用多层计算机管理模式,例如工厂控制级、车间控制级、单元控制级、工作站控制级、设备控制级等,各级间分工明确、资源共享,并依赖网络实现信息传递。CIMS还能够与客户建立网络沟通渠道,实现自动定货、服务反馈、外协合作等。

CIMS所需解决的关键技术主要有信息集成、过程集成和企业集成等问题:

①信息集成。针对设计、管理和加工制造的不同单元,实现信息正确、高效的共享和交换,是改善企业技术和管理水平必须首先解决的问题。信息集成的首要问题是建立企业的系统模型。利用企业的系统模型来科学的分析和综合企业的各部分的功能关系、信息关系和动态关系,解决企业的物质流、信息流、价值流、决策流之间的关系,这是企业信息集成的基础。其次,由于系统中包含了不同的操作系统、控制系统、数据库和应用软件,且各系统间可能使用不同的通信协议,因此信息集成还要处理好信息间的接口问题。

②过程集成。企业为了提高T(效率)、Q(质量)、C(成本)、S(服务)、E(环境)等目标,除了信息集成这一手段外,还必须处理好过程间的优化与协调。过程集成要求将产品开发、工艺设计、生产制造、供应销售中的各串行过程尽量转变为并行过程,如在产品设计时就考虑到下游工作中的可制造性、可装配性、可维护性等,并预见产品的质量、售后服务内容等。过程集成还包括快速反应和动态调整,即当某一过程出现未预见偏差,相关过程及时调整规划和方案。

③企业集成。充分利用全球的物质资源、信息资源、技术资源、制造资源、人才资源和用户资源,满足以人为核心的智能化和以用户为中心的产品柔性化是CIMS全球化目标,企业集成就是解决资源共享、资源优化、信息服务、虚拟制造、并行工程、网络平台等方面的关键技术。

目前金属包装容器制造业会采用的企业管理软件,如用友、智邦国际、金蝶、神州数码、浪潮、博科、新中大、金算盘、八百客、XTools等各具特点,拥有丰富的企业应用软件产品线,覆盖了企业资源计划ERP (Enterprise Resource Planning)、供应链管理SCM(Supply Chain Manageme nt)、客户关系管理CRM (Customer Relationship Management)、人力资源管理HR(Human Res ources)、企业资产管理EAM(Enterprise Asset Management)、办公自动化OA(Office Automation)等业务领域,可以为客户提供完整的企业应用软件产品和解决方案。产品模块由统一的技术平台研发,无论是一体化程度,还是集成性、稳定性、扩展性和灵活度等方面都非常高,可以为企业快速成长及多分支机构提供服务。

|