|

泄漏检测的方法与应用(8)——标准漏孔

主讲/李洲洋(合肥卓扬真空技术有限公司)

1、标准漏孔的组成

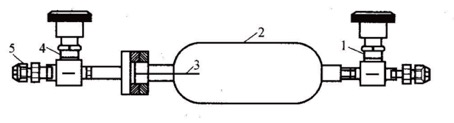

标准漏孔是测量漏率大小的尺子,是漏率定量测量的关键量具。所谓标准漏孔,就是人为制造的一种具有已知恒定漏率的装置。它一般由漏孔元件、气室、漏孔阀、充气阀和连接件构成,如图1所示。

图1 漏孔的主要组件示意图

1-充气阀;2-气室;3-漏孔元件;4-漏孔阀;5-连接件

漏孔元件是允许气体从压力相对高的一侧进人压力低的一侧的一种工艺装置,它是标准漏孔的核心元件。对漏孔元件的要求:应与所连接的系统相容;能安全、可靠、可重复地将气流限制在所要求的水平;有刚性和耐久性;不怕堵塞和污染;只允许一种所要求的气体通过。

气室是向漏孔进气端提供气源的装置,它一般是具有固定容积的钢制容器。对气室的要求:供气充足,以避免漏率随时间而发生较大的变化;有充气阀或能压扁的管子;能对气室进行抽空和充气。

漏孔阀是控制漏孔与所连系统气流的装置。漏孔阀关闭时,还可以保护漏孔元件免受来自所连系统或环境大气的污染。

连接件是与使用系统相连接的机构。对连接件的要求:能与被接系统的接口匹配;具有气密性,以减少漏孔与外部环境间的互漏。

2、标准漏孔的类型

根据漏孔元件的漏气机制,标准漏孔可以分为渗透标准漏孔和物理标准漏孔两大类。

(1)渗透标准漏孔

它是利用某些物质对某种气体有高的渗透性这一特性而制造的,其漏孔元件由玻璃、塑料、合成橡胶或金属等材料制造,一般只能允许一种或几种气体通过。应用最多的是渗氦型漏孔,它只能让氦气通过。它有一个封闭的或再充式的气室,气室中充有一定压力的纯氦气。

(2)物理标准漏孔

它的漏孔元件是物理节流的漏气通道,如金属毛细管、拉伸的玻璃毛细管、金属压扁管、粉末烧结和微孔板等,所以又称通道型标准漏孔。物理漏孔对所有气体成分都能通过。因此,气室中必须使用纯气体,以便得到所要求的气体的漏充。

由于物理漏孔元件中的流动状态通常是未知的,因此要通过校准的方法对压力的影响进行修正。在物理漏孔中,温度变化不仅会引起漏孔元件的尺寸变化,同时还会引起气室压力变化和气体粘度变化,这些变化都直接影响漏率。尽管与渗透漏孔相比,温度变化对物理漏孔的漏率影响要小得多,但仍然建议通过校准实验来确定温度的影响。由于温度变化会引起漏孔尺寸的不可逆变化而使漏率改变,因此漏孔需定期重新校准。

另一个值得注意的问题是,使用带固定气室的物理漏孔时应当避免不需要的气体通过漏孔元件反扩散回气室。如果漏孔元件下游进入了大浓度无用气体或漏孔暴露在大气中,这种反扩散就会很严重。

物理漏孔,特别是节流截面很小的漏孔,会因暴露在微粒、油、水及其他污染物中而被堵塞,因此物理漏孔上安装漏孔阀是非常必要的。与渗透孔不同,物理漏孔在阀门打开后能很快建立稳态漏率,一般只需几秒种。

各种漏孔的特性,如表1所示。

表1 几种漏孔的特性

| 漏孔类型 |

漏孔元件 |

气体 |

温度系数

/(l/℃) |

漏率范围

/(mol/s) |

渗透型标准漏孔 |

玻璃 |

氦 |

2%~7% |

10-15~10-9 |

钯 |

氢 |

3%~7% |

塑料 |

水、二氧化硫、二氧化氮 |

|

10-13~10-8 |

通道型标准漏孔 |

毛细管 |

任意(必须不能堵塞漏孔元件或与其起化学反应) |

<0.5% |

10-12~10-6 |

压扁管 |

<0.3% |

烧结 |

孔板 |

3、渗氦型标准漏孔

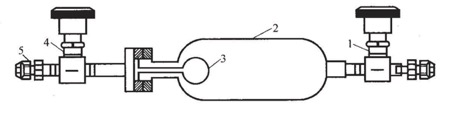

渗氦型标准漏孔的漏孔元件一般由对氦气有较高渗透能力的石英或玻璃管吹制成较薄的玻泡或玻管制成。渗氦型标准漏孔有一个封闭的或再充气式的金属或玻璃制造的氦气气室,其结构如图2所示。

图2 渗氦型标准漏孔

1-充气阀;2-氦气室;3-渗氦元件;4-漏孔阀;5-连接件

渗透标准漏孔的漏率与渗透元件的表面积、压力差及渗透系数成正比,而与壁厚成反比。因此,选择不同的石英或玻璃的厚度、面积和充入的氦气压力,就可制成不同漏率的标准漏孔。

温度对渗透漏孔的漏率的影响是很大的,使用时必须对温度进行修正。对于大多数渗透漏孔而言,当温度变化后要达到稳定的漏率约需几个小时的时间,这相当于漏孔元件达到热平衡所需的时间,其漏率也随温度而强烈变化。因此,漏孔在校准和使用之前必须先使温度稳定。

在给定温度下,渗透漏孔的渗透率是与分压力分数差成正比的。一个渗透漏孔当分压力改变时需要几天的时间来均衡漏率。它比温度变化后漏率的均衡时间要长得多。

渗透型漏孔的优点:对污染不敏感;长时间内漏率稳定;漏率可以做得很小。

渗透型漏孔的优点:受温度的影响很大;玻璃元件很脆,不能承受机械冲击;温度改变时需要几个小时的平衡时间;能渗透的所体受渗透元件的限制;漏孔阀关闭一段时间后,会发生气体积累,使渗透饱和。这样,打开阀门后,要达到稳定漏率需要几天时间,这与建立新的分压力分数梯度所需时间是一致的。因此,建议带阀门的渗透漏孔在保存时要打开阀门。

4、真空标准漏孔的校准

真空标准漏孔的校准实质上是微弱流量的测量问题。对于微弱流量的测量,一般有四种方法:标准流量计法、参考漏孔比较法、标准流导法和压力容积膨胀法。其中最常用的就是标准流量计法。

标准流量计法包括两种方法:标准流量计比较法和标准流量计直接测量法。

标准流量计比较法是将待测标准漏孔漏率与一基准的气体流量进行比较的方法。它实际上是使用定压变容式流量计进行pΔV校准的方法。它是将流量计的流量调定在大约与被测漏孔漏率相同的位置,分别从漏孔和流量计交替地向一真空容器中注入试验气体。真空容器与质谱仪相连。质谱仪调整在与试验气体种类相符的峰位上。定压变容流量计的气体流量可以通过容积的变化量和恒定的压力值来计算。

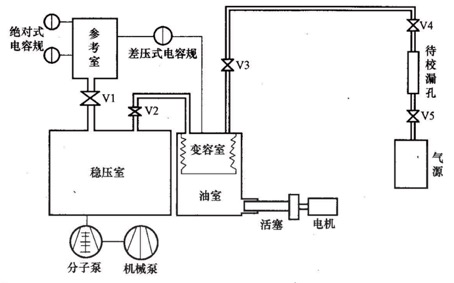

标准流量计直接测量法测试系统如图3所示。先将校准气体注入恒压式微流量计的变容室中,使其达到某一选定的压力p值。然后使经过待校漏孔的待测流量流出(或流入)变容室,变容室中的气体压力发生变化。测控系统根据此压力变化调节标准流量计的活塞,即改变变容室的容积,使变容室中的压力恢复到p值。

图3 标准流量计直接测量法测试系统

为了精确测量和控制变容室体积的变化率,变容室结构采用液压驱动波纹管形式。当测控系统驱动活塞在密闭油室中运动时,由于经真空处理后的液压油的体积不变,所以活塞在油室中体积的变化率就等于变容室体积的变化率。

4、标准漏孔的操作和使用

(1)标准漏孔的标称值都是在特定条件(进气端压力、气体、温度)下的漏率值。使用时,除了温度可以与校准温度不一致(但对漏率要进行修正)外,其压力与试验气体应与校准时一致。不能用公式把某种压力下对某种气体的漏率换算成另一压力下对另外气体的"等效"漏率。

(2)标准漏孔接至系统后,要避免系统中的油蒸气、水蒸气及固体微粒进人漏孔产生堵塞现象。如系统太脏,应在系统与漏孔之间加防尘、过滤或挡油装置。

(3)标准漏孔不使用时, 最好放人真空干燥箱内妥善保存。

(4)标准漏孔使用过久漏率会发生变化,特别在较差环境下使用还可能产生堵塞现象,带气室的标准漏孔其气室压力会产生衰减而使漏率变小。因此,要按有关规定对标准漏孔进行定期校准或检定。QJ2040.1《标准漏孔的校准方法绝对校准方法》对通道型标准漏孔的校准周期规定:在正常使用条件下,每半年复校一次,如使用频繁且使用环境又比较恶劣时,应根据具体情况及时予以复校,当漏率作为关键指标使用时,须在使用前对标准漏孔进行绝对校准。JJG793《标准漏孔检定规程》规定:卤素漏孔检定周期为半年,渗氮型漏孔检定周期为5年,其他漏孔检定周期为1年。

(5)标准漏孔要尽量避免在振动较大、温度变化较大的条件下工作,以免出现振裂和炸裂现象。

(6)安装标准漏孔时要小心,牢靠。安装位置既要保证合理,操作方便,又要尽量避开容易被人和工具碰撞的部位。

(7)温度对渗透型漏孔的漏率影响较大,因此校准和使用之前必须使温度稳定。当使用温度与校准温度不一致时,一定要进行温度修正。采用线性修正时,其使用温度一定要在校准温度范围之内。

(8)渗透型漏孔当改变分压力分数时,需要较长时间才能达到稳定漏率。所以一个渗透漏孔充氦后,不能马上校准和使用,需要等待几天的时间来均衡漏率。为此,一般渗透漏孔都采用带气室的结构。

(9)带氦室的渗透型漏孔,其出口端如果有阀门,保存期间阀门应该打开。否则,再次使用时,打开阀门后需要很长的漏率稳定时间。

(10)使用带气室的通道(物理)漏孔时,要避免不需要的气体通过漏孔元件大量“的扩散”到气室中。因此,这种漏孔最好带有阀门,保存期间将阀门关死。

(11)当气室中压力较高时,使用中要特别注意爆炸带来的危险。当气室中含有爆炸性、反应性和有毒性气体时,使用中要注意防护,保存期间要注意将阀门关闭。

|