制桶技术培训讲义-工艺和技术部分(5)

杨文亮

第三讲 制桶工艺方法及设备

三、桶身成形工艺方法及设备

1、桶身翻边

桶身翻边的工艺方法一般有模具翻边、滚压翻边、胀形翻边和偏心轮滚压翻边等几种。

(1)模具翻边

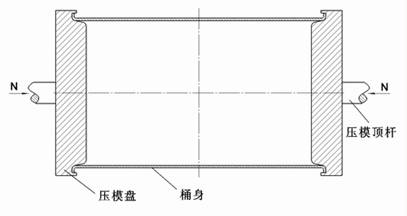

如下图所示为模具翻边示意图。

模具翻边机工艺方法示意图

模具翻边机的工作过程是这样的:

先由液压传动油缸(或气压传动气缸)拨桶机构将桶身拨入翻边机内初定位,然后压模顶杆在液压缸的作用下向中间移动,当压模头部进到桶两端时,由压盘的锥形斜面对桶身进行精定位,定好位压模进到中部使两盘将桶身夹紧,接着桶身边缘在液压力的作用下沿压模圆弧曲线面向外翻移,当翻边宽度达到工艺要求时,桶身翻出的边缘被压模外圈限位台阶顶死,模具内移受到较大的阻力。当压模受到阻力,即液压力达到设定压力时,电磁换向阀换向,液压缸返回,使压模从桶身内快速退出。拨桶装置立即将翻好边的桶身拨出翻边机。

模具翻边的主要优点是效率高,质量好,设备结构简单,体积小。

采用液压传动不仅使机构缩小,也使翻边获得了较大的作用力。更主要的是以压力的大小来调定桶身的翻边程度,使每个桶身(不论桶身的长度有何误差),翻边宽度总能保证。如果采用机械传动,由于传动位置只能调成定值,但桶身的长度总有一定公差,故不能得到满意的效果,可能出现翻边宽度不够或超过的缺陷。

模具翻边的缺点是翻边过渡圆弧不能太小,因为圆角太小不易成形,且翻边阻力大,压模圆弧部位易损坏。另外,翻边与桶身的夹角不易翻成直角边,一般情况下,翻边角度在90°~120°之间。

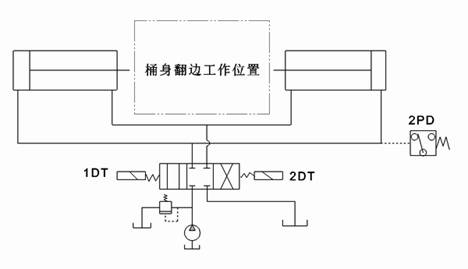

如下图所示为模具翻边机简化液压系统原理图。当翻边压力达到一定的调定压力时,压力继电器2PD动作,即电磁铁2DT动作,于是三位四通换向阀换向,使液压缸退回,退到原始位置时,又有行程继电器动作,带动拨桶机构拨桶,拨桶机构复位后又撞开拨桶行程开关动作,即使电磁铁1DT动作,换向阀换向,液压缸又进入工作状态。

以上为液压传动模具翻边机的工作原理简介,图中绘出了主要工作回路。液压传动方式极易实现自动化生产。

模具翻边机液压系统简图

(2)滚压翻边

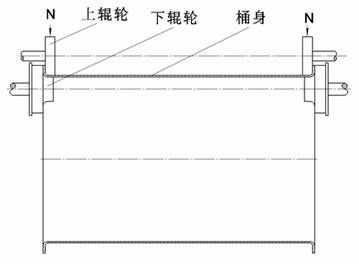

如下图为滚压翻边及翻边成表过程示意图。

滚压翻边机工艺方法示意图

如图示上下辊轮置于桶身上边,也有的翻边机是将上下辊轮置于桶身下边进行翻边的。

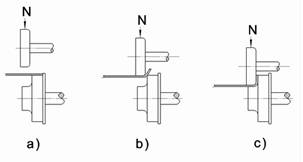

滚压翻边过程如下:a)是成型前桶身毛坯置于下辊轮第一个台阶上进行定位,为了使桶身不至于左右窜动而影响翻边精度,左右两下辊均有一限位台阶,使桶身正好夹于辊内。b)为工作阶段,上辊下压,与桶身接触,桶身即随上下辊一同旋转,在上辊下压进给的过程中,桶身随上辊同时下降,桶边在上下辊的间隙中向外翻转。c)滚压结束成形阶段,随着上辊的不断下降,桶身被压下到最低的辊轮台阶上,翻边基本成形完毕,翻边结束时,上辊升起。

(3)胀形翻边

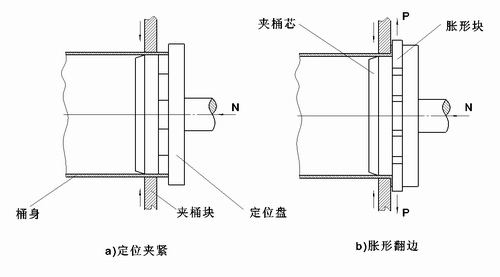

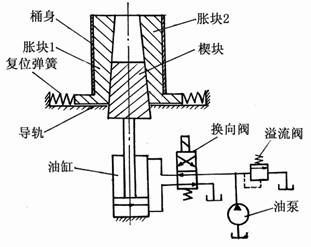

如图为胀形翻边机工作过程简图。

胀形翻边机工艺方法示意图

翻边机主要由定位盘、夹桶芯、胀形块等组成工作部分。其工作过程如下:(1)如图a,将桶身置于翻边机内,两边定位盘向中间移动,将夹紧芯及胀形块推入桶内,当两端桶边与定位盘顶紧时,定位盘停止移动。此时夹桶块沿桶径向中心移动将桶身夹紧于夹桶芯与夹桶块中间。(2)如图b,胀形块沿径向向外胀开,迫使桶边向外翻出。胀形块胀到最高点,翻边已基本完成,然后胀形块缩回,夹桶块松开,定位盘向两边移动退出桶身,翻好边的桶身由下部拨桶装置拨出。

胀形的动作是胀锥凸模用液压缸或气缸推动实现的,胀锥模分为多瓣,即胀形块(胀形原理将在第十章详细介绍)。

胀形翻边效率高,质量好,但设备较为复杂,体积也较大。目前此种工艺在国内多用在小桶或异形桶的翻边工序中,如小型方桶的桶身翻边,这种方法最为适合。

胀形翻边多采用液压传动的方式,机构较小,工作平稳,力量较大,效果极好。

2、桶身成形加工工艺方法

(1)滚压成形

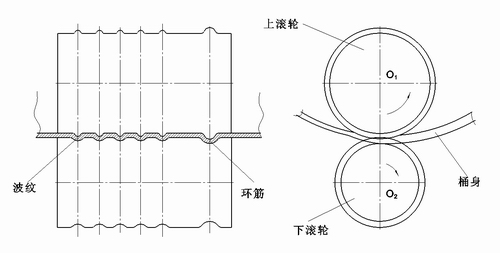

下图为常见桶身滚压成形示意图。

桶身滚压成形工艺方法示意图

在桶身上加工波纹及环筋,是为了加强钢桶的机械强度,国内加工方法多以滚压方法成形。现在随着技术的发展和工艺的进步,出现了以胀形方式进行加工的设备。但滚压加工方法也有其独特的优点,所以在我国制桶行业中应用还比较广泛。尤其应用于中小桶的加工,显得它适用范围极大,它有别于胀形加工的最大优点是滚压加工使材料的变形,在变形区内应力分布及为平缓,材料纤维流向的内聚力得了保护,所以变形区内材料的强度较大。

波纹环筋的滚压成形工艺是靠波纹机完成的。波纹机是在桶身上滚轧出波纹状加强筋的制桶专用设备。它属于特殊类专业机械,它的构造、性能、工作原理以及传动系统与前已详述的机械传动滚压成形翻边机类同。其成形方式也是滚压成形,但波纹机的动力传递是单流的,只将转动扭矩送至波纹滚轮轴。如图是波纹机成形部分示意图。波纹机是利用摩擦力的作用使落在下波纹轮上的桶身在压力作用下与滚轮同步旋转,并使桶身在上、下波纹滚轮的作用下使其与滚轮接触的部位上产生局部的塑性变形。这种在桶身上辊轧波纹属局部成形,变形区材料受双向拉伸作用。

(2)胀筋成形

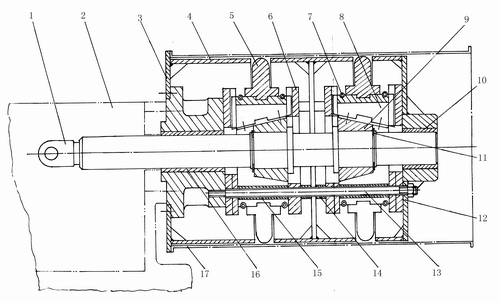

桶身的胀形方法较多,随着桶身形状的不同而各有差异,但原理都如上一节所讲的一样,如图所示为一般圆柱形桶身环筋胀形机工作部分示意图。

其胀形过程如下,由锥块9的移动推动胀块5,使其向外张开。该机的动力是由液压缸或凸轮机构加在芯杆1左端的,工作时,先将桶身套进桶身定位套4,靠紧机架定位板3。然后启动动作开关,使芯杆向右运动,芯杆上右边锥块9向外推动右滑块8,滑块沿径向滑轨6向外移动,并顶出右胀块5,分瓣胀块向外张开使桶身右边环筋成形。接着动作阀换向,芯杆向左移动;右胀块5在复位弹簧7的作用下向内收缩回到原位,芯杆越过中间位置(即图示位置),继续向左运动,使左锥块推动左滑块使左胀块向外胀开并使左环筋成形,最后动作阀再换向,芯杆回到中间位置,将胀形好的桶身卸下。

桶身胀筋机结构原理图

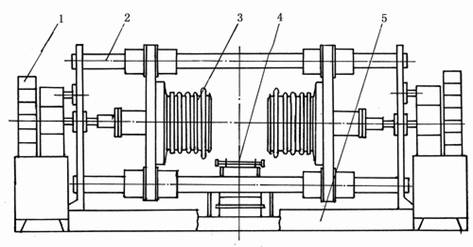

如下图所示为翻边、胀筋、波纹联合成形机,焊好的桶身由输送装置传送到加工位置,左右两个翻边胀形压头由液压驱动进入桶身内,首先完成翻边工序;然后模具挤压翻头外胀的油缸动作,通过芯轴以及芯轴上的胀筋锥块、压波纹锥块将胀筋模块推出,然后再将压波纹模块推出,完成胀筋和压波纹工序。该机配有链式输送装置,一般采用PC控制。

三合一桶身成形机结构图

(3)胀锥(胀方)成形

锥形桶是近年来在国内发展起来的新产品,目前最典型的锥形桶有20升方便桶和215升开口锥形桶。锥形桶的成形桶身展开是一个扇形,以前小批量生产的锥形桶,板材按扇形下料,不仅模具复杂、易损、冲压设备庞大,而且不利于大批量生产,故现在多采用胀锥法生产。

胀锥法生产的工艺方法是:下料时按锥形桶小头直径展开,裁剪成长方形条料,经缝焊成为圆柱形桶身,再把桶身内套在一个胀锥模具上,模具通过液压机油缸顶入后胀开,桶身一次胀成。在大批量生产中,大多利用专业设备——胀锥机进行桶身胀形生产,生产效率较高。一般胀锥机立式的较多,也有制成卧式的,以液压传动方式控制,并由油缸作为胀锥执行机构。如下图所示为常见的立式胀锥机外形图。

锥形桶桶身胀形机外形图

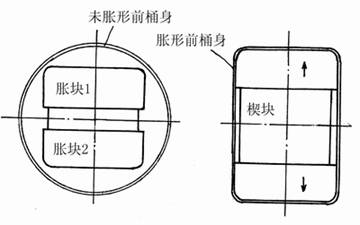

如图所示为矩形方桶胀形原理示意图。

矩形桶桶身胀形工艺方法原理图

在未胀形前桶身为圆筒形,胀形后桶身变成了矩形。胀形机主要由胀块、楔块、油缸及液压系统组成。当换向阀不带电(即图示位置)时,楔块处于下位;当换向阀电磁铁带电时换向阀换向。油缸活塞上行,楔块迫使胀块向两边移动,将桶身胀成矩形,当换向阀再次换向时,楔块下行,胀块在复位弹簧的作用下向中心移动,此时胀好的桶身即可取下。