钢卷板及镀锌质量异议缺陷图谱详解(2)

文/京唐

表面类缺陷(续)

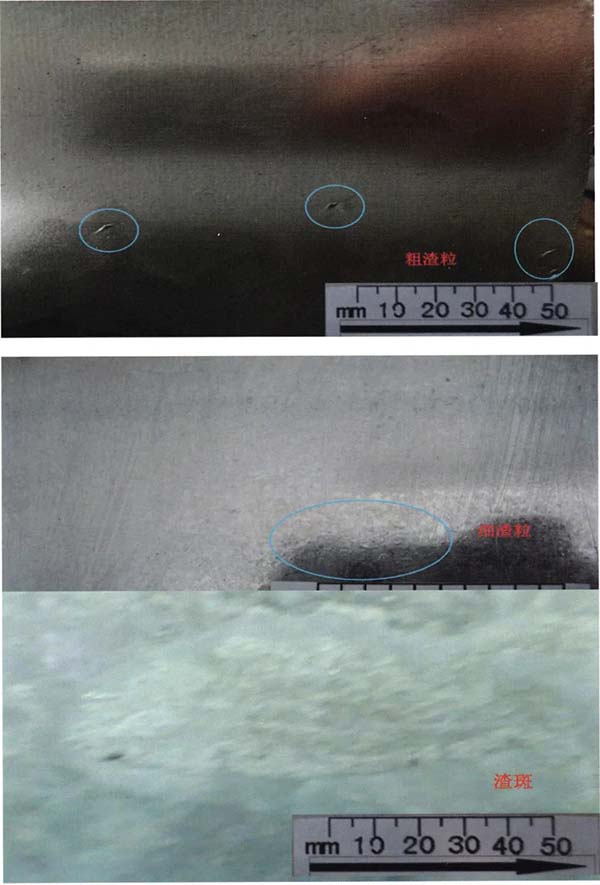

8、锌渣

【定义与特征】

在热镀锌板面上分布有类似米粒的小颗粒或块状的不规则颗粒称为"锌渣"。有以下三种情况:

①粗渣粒是指嵌在金属镀层中,尺寸为0.5mm~2.0mm 的渣粒;

②细渣粒是指在镀层中呈条状或聚集分布的直径小于0.5mm 的细小渣粒;

③渣斑是指嵌于金属镀层中,尺寸为2.0mm~10mm 的渣粒。

【产生原因】

①底渣、悬浮渣和浮面渣沉积在钢带上形成渣粒;

②锌液温度波动、捞渣不净、沉没辊使用超期、铝含量超标等。

【预防与纠正】

①控制锌液温度在460°C ±5°C, 提高锌液温度控制稳定性, 减少锌渣的产生;

②当发现锌渣缺陷较多时,增加捞渣频次,及时捞取锌锅中的浮渣,同时适当降低刀高度(根据钢带规格在50mm~450mm 之间调整),生产高表面要求镀锌板时,要使用氮气管进行吹渣处理;

③在沉没辊系装配前,保证沉没辊修复质量,尤其是沉没辊沟槽和表面粗糙度和光度要满足工艺要求,沉没辊按周期及时更换;

④锌液中铝含量稳定控制在0. 18%~0. 22% 。

【鉴别与判定】

肉眼检查。粗渣粒和渣斑较重时有手感,呈点状、块状,以及条状突出于镀锌板表面。高表面要求镀锌板不允许出现锌渣缺陷。

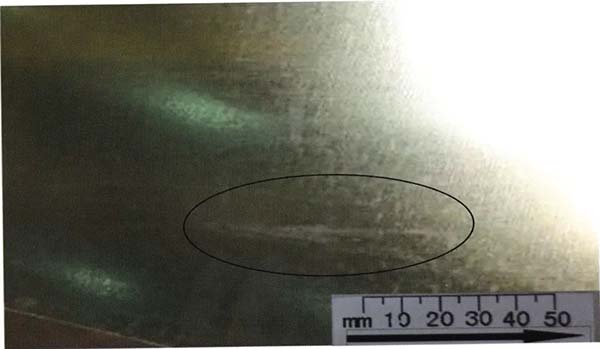

9、锌灰

【定义与特征】

特征形貌为白色点状,针尖大小,或呈细长彗星片状(托尾巴)的缺陷称为"锌灰"。

【产生原因】

炉鼻子内附集的锌灰,在钢带运行过程中由于震动掉落到钢带表面。

【预防与纠正】

①定期更换锌鼻头和锌泵;

②增加炉鼻子加湿装置和除锌灰装置;

③提高沉没辊稳定性,降低液面波动。

【鉴别与判定】

肉眼检查。与其它锌渣比较,程度较轻;手感不明显。按标准判定。

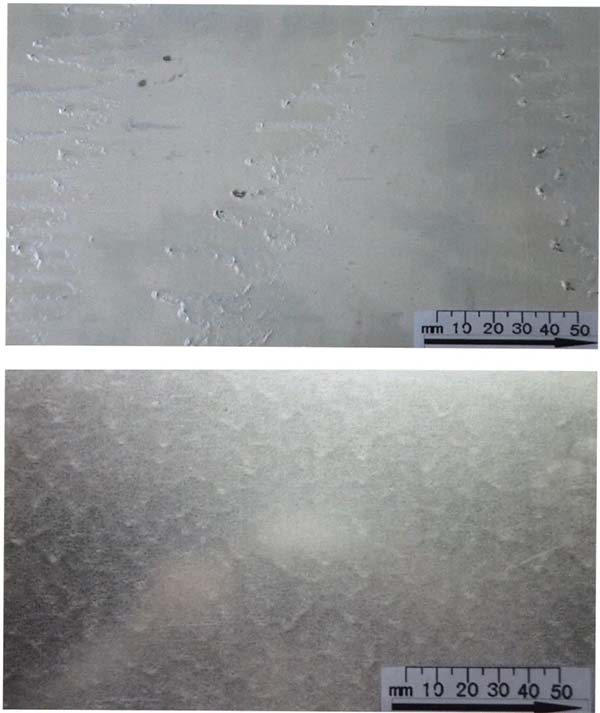

10、镀层云纹

【定义与特征】

镀层厚度的水波状变动称为"镀层云纹"。分为以下三种情况:

①停车镀层云纹是波纹状波动较大呈海浪状,缺陷分布无规律,手感极严重,局部露铁缺陷;

②减速镀层云纹是波纹状波动较大呈水纹状,有—定规律,手感较严重;

③锌流波痕镀层云纹是波纹状波动较小呈鱼鳞状,有规律,无手感。

【产生原因】

①停车镀层云纹:因机组停车,导致钢带入锌锅温度、钢带速度不能达到工艺要求产生;

②减速镀层云纹:钢带运行速度过低,钢带上的锌液因重力原因下流,产生减速镀层云纹;

③锌流波痕镀层云纹:机组生产速度低、镀层厚钢带厚度厚、钢带入锌锅温度和锌液温度低、钢带表面粗糙度低等产生。

【预防与纠正】

①控制钢带进入锌锅温度及锌液温度满足工艺要求,在较长时间的停车后重新起车,升温时,尽量采取快速升温的方法以及减小退火炉喷冷段的输出;

②对于不同规格的钢带,速度避免减小到相应规格钢带运行的最小速度,在有突发问题需要降速时,采取小幅多次的方法,避免一次降速20m/min 以上;

③ 生产厚料厚镀层镀锌板时,尽量用最大生产速度进行生产,同时使气刀刀唇距离尽可能减少,降低气刀高度等。

【鉴别与判定】

肉眼检查。不易与其它缺陷混淆,一般是在停车、停车后起车或是急降速的时候出现。镀锌板不允许有镀层云纹。

11、沉没辊印

【定义与特征】

沉没辊沟槽形状印到钢带表面,形成沿轧制方向的纵向(斜向)条纹称“沉没辊印"。沉没辊印通常是与沉没辊沟槽有相同形状的印痕。

【产生原因】

①沉没辊表面有划伤或硌坑以及沟槽的修磨质量或倒角不满足使用要求;

②沉没辊轴头与轴套装配间隙过大,导致沉没辊在运行时震动大;

③锌锅张力调整不当;

④锌锅内铝含量低,自由渣较多,粘浮在沟槽内。沉没棍印是由锌锅沉没辊上条纹状沉积物划伤冷轧钢带表面引起的,有时还与合金层生长中断有关。

【预防与纠正】

①沉没辊棍面及沟槽不允许有有手感的划伤、装配时做好各项防护,避免辊面人为损伤;

②沉没辊装配时,保证安装精度;

③出现沉没辊印缺陷时,每次10 %范围内调整锌锅张力,并观察缺陷的程度,反复调整;在刚换完沉没辊的初期,不排产厚料生产;

④出现沉没辊印,同时发现锌锅内铝含量偏下限时,在锌锅四角添加高铝锭,适当提高铝含量。

【鉴别与判定】

肉眼检查。不易与其它缺陷混淆。不允许存在。

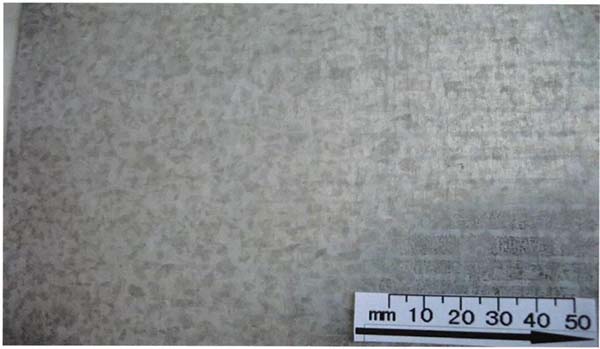

12、锌花不均

【定义与特征】

钢板表面的锌花尺寸局部过大或过小,不满足正常要求,称为"锌花不均"。呈块状分布或者条状分布,钢带表面局部或整卷出现。

【产生原因】

锌花形成速度不同。

【预防与纠正】

①发现锌花不均或锌花小缺陷时,适当降低生产速度,保证钢带加热和冷却均匀;

②提高碱液浓度,加大刷辊插入量,增加排放量和次数,提高清洗效果。适当提高退火炉温度,增强退火炉的清洁能力;

③控制锌锅内锑含量满足工艺要求,锌锭的添加采取少量多次的原则。

【鉴别与判定】肉眼检查。表现通常为部分锌花较小或是基本看不到明显锌花,周围锌花正常,钢带的带头与带尾出现较多,不易与其它缺陷混淆。在带头带尾允许少量存在。

13、边部斜纹

【定义与特征】

钢带在冷却过程中,在边部形成的羽毛状斜纹称为"边部斜纹”。

【产生原因】

锌层冷却不足,虽表层锌层冷却,但内部锌液未充分冷却,未冷却部分锌液有流动趋势产生斜纹。

【预防与纠正】

①提高气刀与锌液面的高度,拉大气刀与钢带距离,增加气刀压力;②降低锌液温度,降低机组生产速度。

【鉴别与判定】

肉眼检查。不易与其它缺陷混淆。按标准判定。

14、边部增厚

【产生原因】

①钢带边部有毛刺,在通过气刀时带起的锌液使刀唇堵塞;

②锌液温度偏低;

③边部挡板间隙偏大,气刀的角度调整不合适,造成对吹,形成紊流而产生;

④钢带在低速下形成边部增厚的主要原因是边部热量损失严重,使锌液粘度增大,边部刮去的锌液比中部少。

【预防与纠正】

①严格控制钢带边部质量,拒绝带毛刺、破边的钢卷上线生产;

②严格控制锌液温度;

③及时检查边部挡板间隙,合理调整气刀角度;

④低速运行的情况下,加大吹气量,同时适当降低气刀高度,在锌液冷却前将多余的部分吹掉。

【鉴别与判定】

较严重时可用肉眼检查;较轻时应用手触摸进行判定;不明显时,应用千分尺测量厚度进行比较。边部增厚不允许存在。

15、麻点

【定义与特征】

钢带在镀锌后形成斑点状的局部凸起或凹坑称为“麻点”。一般呈点状,在钢带表面不规则分布,带有轻微颜色。

【产生原因】

①后冷冷却程度不够,在顶辊处被硌伤,或冷却不均;

②镀锌前基板锈蚀或污物未消除。

【预防与纠正】

①控制钢带后冷段风机的输出,保证水平顶棍前温度,保证水平顶棍刮刀的正常投入使用;

②发现原料锈蚀或污物时,适当增加刷棍插入量,提高退火炉内氢气含量。

【鉴别与判定】

肉眼检查。按标准判定。

(资料来源:京唐金属制品有限公司、欧冶知钢技术资料精选、首钢技术研究院、鞍钢集团钢铁研究院)