钢卷板及镀锌质量异议缺陷图谱详解(1)

文/京唐

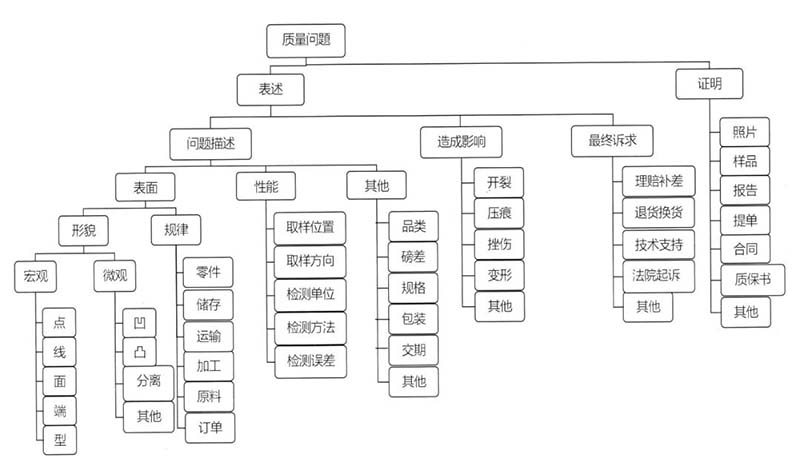

一、钢卷板质量异议解决流程

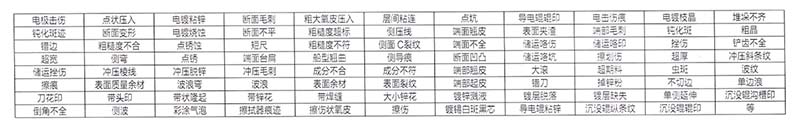

二、钢卷板主要质量异议目录

三、镀锌钢板锌层质量标准

表面类质量缺陷

1、孔洞

【定义与特征】

钢带表面非连续的、贯穿钢带上下表面的缺陷称为“孔洞”。一般位于钢带的中部或边部,大多呈串状分布。

【产生原因】

孔洞是由于炼钢的钢质原因或板带表面的结疤、异物压入等在轧制过程中撕裂或脱落而产生。

【预防与纠正】

炼钢控制气泡、夹杂产生;热轧控制钢坯入轧机时导板刮伤及异物压入,增加钢带头尾切除量,降低轧制速度。镀锌之后不能消除。

【鉴别与判定】

肉眼检查。不易与其它缺陷混淆。镀锌板表面不允许存在孔洞,应予以切除。不能切除可带缺陷交货,但应有标识。

2、夹杂

【定义与特征】

在镀锌钢带表面出现粗糙点状或线条状、不规则、飞刺状的叠层称为"夹杂"。其下方常有非金属夹杂物。这些叠层的尺寸和形状各异,且有不规则的边界,并由非金属氧化物夹杂或者氧化铁皮将之与基体分开。表面夹层由金属镀层所覆盖,金属镀层的组织因夹杂而受到干扰并呈现异样的外观。

【产生原因】

表层夹杂是由于钢还非金属夹杂导致,开始存在于皮下,加工后暴露于钢带表面。

【预防与纠正】

优化炼钢、精炼工艺,提高钢质纯净度。夹杂缺陷在镀锌之后不能消除。但头尾夹杂通过增加钢带头尾切除量可消除;断续夹杂可通过切板分选进行挽救。

【鉴别与判定】

肉眼检查。细条状夹杂易与基板划伤混淆,夹杂的形状与划伤比较更为无序,边部带毛刺。按标准判定。

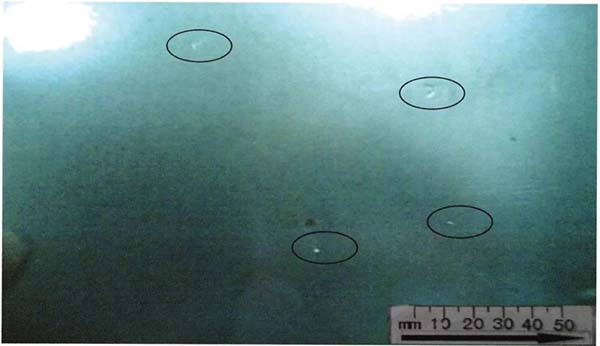

3、露铁

【定义与特征】

钢带表面部分锌层镀层上断续出现的局部斑点状或无规则状的暗色区域称为"露铁”。

【产生原因】

①原料有锈蚀、油斑、压入氧化铁皮、夹杂等;

②预热段炉温低,炉气中水蒸汽在钢带表面结露;

③炉内氧化铁皮或粉尘或锌灰过多,粘在钢带表面;

④炉辊漏油、炉内管道破裂或漏水;

⑤炉壳泄漏,钢带局部氧化。

【预防与纠正】

①保证原料质量,加强原料检查;控制预热段出口钢带温度,避免密封辊处滴水;

②保持炉内清洁,停机检修时清理炉内铁皮等异物;

③炉子定期点检与保养,避免炉内泄露和炉壳泄露,密切关注炉内各段的露点和氧含量,确保其符合工艺规程的要求;

④定期对工艺介质进行检验,确保其焦油、H2S 等杂质满足工艺规程的要求,定期清洗空气过滤网,保证炉内清洁;

⑤停车后恢复生产时,因炉内铁皮等异物会重新分布引起洞铁,应根据停车时间的长短,使用足够的过渡料。

【鉴别与判定]

肉眼检查,能够看到基板,不易与其它缺陷混淆。按标准判定。

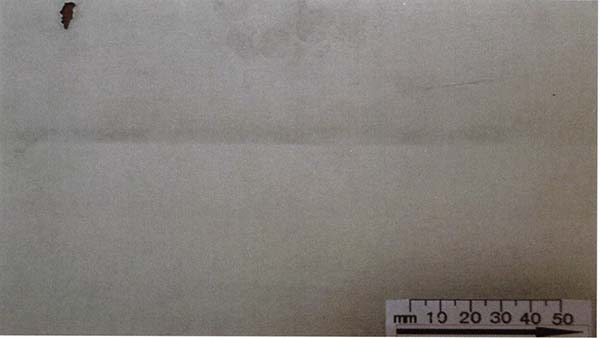

4、镀前划伤

【定义与特征】

"镀前划伤”是钢带在进入锌锅前,由于与机组设备的机械接触导致形成沿轧制线方向,连续的或是不连续的线状伤痕,过锌锅后形成连续的或是不连续的线状锌层凸起。一般有手感。

【产生原因】

①被动辊丢转,与钢带产生相对运动;

②导板高于轧制线,接触到运行中的钢带;

③机组的导板台、夹送辊、矫直辊等导辊上存在破损或粘有金属屑或异物接触到钢带;

④来料的板形差, 运行过程中突出或凹陷的部分刮到机组的设备。

【预防与纠正】

①被动辊轴承要经常润滑,不能正常工作及时更换;

②下导板的高度需定期检查,必须低于轧制线;

③检查与钢板接触辊辊面,是否有表面质量缺陷,如有马上换辊;

④生产时发现来料抖动,要降速生产, 同时检查上下表面。及时清除掉导板台、夹送辊、矫直辊等导棍上粘有的金属屑或异物。

【鉴别与判定】

肉眼检查。线状划伤,手感较重。按标准判定。

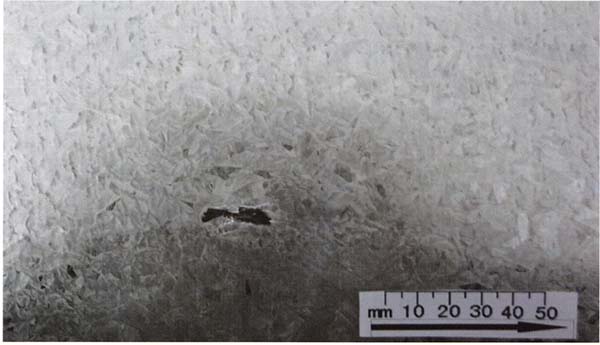

5、炉辊硌印

【定义与特征】

钢带表面尤其在二肋处存在侧光可见的呈片分布,连续或是有周期的点状坑印痕称为"炉辊硌印"。与炉辊结瘤的位置有关,多出现在上表面。类似于镀前硌印。打磨后明显可见。

【产生原因】

①炉内异物等坠落于炉辊与钢带之间引起;

②在高温段钢带铁粉及氧化物在热状态下累积造成炉辊结瘤;

③炉内发生氧化时,钢带产生的氧化铁皮在热状态下随机粘附在钢带的表面。

【预防与纠正】

①定修时,加强炉内的清扫工作,去除氧化铁皮等异物;

②改进炉辊喷涂技术,避免炉辊的表面吸附,降低炉辊结瘤的周期;

③避免长时间停机后炉内气氛的改变,对炉内气氛进行监控,保证还原性气氛。

【鉴别与判定】

肉眼检查。可能与其他的辊上的硬物硌印混淆。按标准判定。

6、脱锌

【定义与特征】

钢带受外力作用后,表面锌层发生脱落,露出基板的现象称为“脱锌"。

【产生原因】

①退火炉漏气、漏水或还原条件不好,原料锈蚀严重,使钢带表面残留有未被还原的氧化物;

②原料轧制油残留多,在炉内挥发不完全;

③操作条件不佳,如锌液温度高、浸锌时间长和铝含量控制不当;未形成Fe2Al5中间层。

【预防与纠正】

①检修后对退火炉密封检查,防止漏气、洞水和气体不纯,在生产时紧炉盖;

②保证原料反射率满足工艺要求,对清洗段进行控制,满足入炉前无明显色差;

③严格执行操作规程,保证锌液温度和锌液中含铝量,在工艺规程范围内提高炉温降低速度;

④做到均衡生产,超期料进行记录。

【鉴别与判定】

在进行折弯后,对弯折处可用肉眼检查判定,当弯折处出现裂纹时,要用辅助用胶带粘拉弯折处,看胶带上是否带锌。按标准判定。

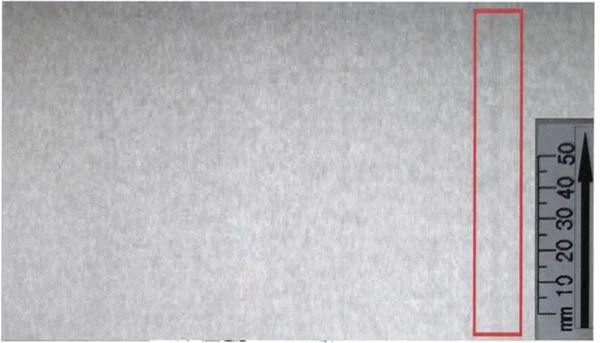

7、气刀条痕

【定义与特征】

沿钢带纵向易见的较宽条痕称为“气刀条痕"。其特征为较厚的金属镀层。

【产生原因】

刀唇粘锌造成气刀局部气流堵塞,或气刀局部缺口或损坏,产生气刀条痕。

【预防与纠正】

①将气刀的刀唇清理器设置为过焊缝自动模式,过焊缝时刀唇清理器自动运行,预防过焊缝时刀唇粘锌;

②观察到钢带的板形不良时,将气刀距离调整到大于35mm, 满足表面质量的前提下,采用较大的刀距和气刀高度;

③有意外情况导致气刀条痕缺陷时,手动运行刀唇清理器,没有效果时,立即使用专用工具手动清理刀唇。

【鉴别与判定】

肉眼检查。该缺陷呈连续线状,相对于其他部位颜色发白,大多有轻微手感。高级镀锌板表面不允许存在气刀条痕缺陷,应予以切除,普通级锻锌板不允许存在可引起凸棱缺陷的气刀条痕,应予以切除。不能切除可带缺陷交货,但应有标识。

(资料来源:京唐金属制品有限公司、欧冶知钢技术资料精选、首钢技术研究院、鞍钢集团钢铁研究院)