镀锌钢桶用钢板的开发与镀锌工艺控制

文/马孝娟

摘要: 文章介绍了以冷轧低碳钢为原料,通过化学成分、退火工艺等方面工艺设计试制生产镀锌油桶用钢。试制结果表明试制生产的镀锌油桶用钢力学性能稳定,钢卷表面质量优良,很好地满足了用户使用要求。

关键词: 镀锌;油桶用钢;工艺;连续退火

1 前言

热镀锌钢板由于锌在锌层表面形成耐腐蚀性良好的薄膜不仅保护了锌层,而且对基板也起到了保护作用,因此镀锌板被广泛地应用于建筑业、容器制造及包装业等行业。热镀锌板作为制作油桶的原料,由于制桶工艺涉及到卷圆、桶身翻边涨筋、W筋波纹滚压成型等变形加工的工艺,制桶过程中材料存在一般加工用的变形。因此要求镀锌板既能够对钢卷有防护作用也要满足制桶加工变形等的要求。八钢公司具备完整的开发镀锌油桶钢的生产链,通过原料成分设计,工艺参数调整控制,并且为保证产品性能对镀锌的连续退火和拉矫工艺作为关键工艺进行了控制,开发并试制了制油桶用热镀锌钢板。

2 镀锌产品工艺流程及原料化学成分设计

八钢采用宝钢标准Q/BQB420- 2018 中的牌号,因此采用S220GD+Z来试制油桶用镀锌板。

镀锌产品工艺流程:铁水脱硫处理—120t 转炉—LF精炼—板坯连铸—加热—1750mm轧制—层流冷却—冷轧酸洗轧机—热镀锌—分卷—包装。整个流程要经过炼钢、热轧、冷轧、热镀锌属于热镀锌钢板,经过合理的设计可用于制桶。

冷轧一般加工用钢采用冷轧低碳钢成分,其中碳(C)含量及其在钢中的存在形式决定着钢的强度和其它性能,高的C含量会造成冷轧后产品的渗碳体级别升高,使强度增加,塑性下降。其中屈服强度是影响材料冲压性能的一个重要力学性能指标,屈服强度表征材料拉伸时塑性变形起始时的抗力大小,屈服强度小则永久变形开始时抗力越小,材料越容易加工。伸长率是材料的塑性指标,伸长率高表明材料延展性更好,因此在标准要求力学性能基础上对屈服强度进行了更进一步规定:220~320MPa(标准≥220MPa)。

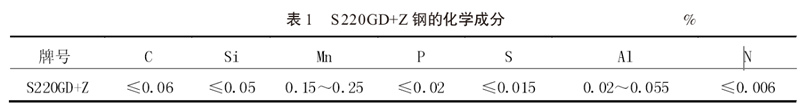

钢中的氮来自炉料,同时,在冶炼时钢液也从炉气中吸收氮。氮对低碳钢的性能不利,它将恶化钢板的弯曲、深冲性能,还会因变形不均匀而在冲压件表面出现皱纹,解决方法是往钢中加入足够数量的铝,采用适当的工艺使铝和氮结合成AlN,可以减弱甚至消除氮引起的应变时效现象。因此采用低碳钢的化学成分,并且控制N含量。化学成分要求见表1。

3 炼钢、轧钢关键工艺控制

3.1 炼钢工艺

对于加工用途钢种炼钢采取挡渣、LF 精炼、控制拉速等措施控制钢中非金属夹杂物的含量。

转炉控制好终点[C]含量,根据碳含量加入脱氧剂,维护好出钢口,出钢时间≥3.5 分钟。出钢挡渣,控制钢包渣层厚度,要求出钢回磷不大于0.003%。

LF处理:提温、调整成分、脱硫、脱气、去夹杂。

连铸采用全程氩气保护浇注,采用无碳保护渣和无碳钢包覆盖剂;中包安装挡墙,连铸最大拉速≤1.6m/min。

3.2 热轧工艺

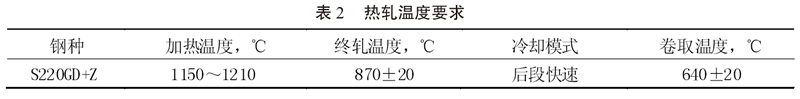

对于生产冷轧低碳钢薄板严格控制热轧工艺非常关键。研究结果[4]表明,采用连退工艺生产的冷轧低碳钢薄板在热轧时采用中高温卷取,采用低温卷取的带钢抗拉强度明显升高延伸下降。中高温卷取目的是使热轧卷的铁素体晶粒长大, 碳化物聚集而粗大,氮化铝进一步析出和长大。这样的热轧工艺和连退工艺相配合, 有利于铁素体晶粒的长大,对冲压用钢力学性能有利,热轧温度要求见表2。

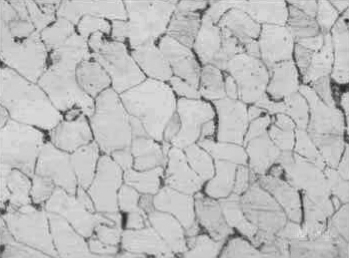

热轧供冷轧原料金相组织为:铁素体+ 珠光体,晶粒度8级(见图1)。

图1 热轧原料卷金相组织

3.3 冷轧工艺

冷轧工艺中影响最终性能的主要因素是冷轧压下率。冷轧压下率的提高不仅可以降低退火的再结晶温度,还有利于产生有益的形变织构。对于低碳铝镇静钢而言,在同一热轧卷取温度下,钢板的平均塑性应变比r 值随着冷轧压下率的增加而提高,考虑到八钢冷轧轧机能力,S220GD+Z试制的冷轧压下率设定为60%~73%。

轧机是保证镀锌原料清洁的重要工序,镀锌原料板面的清洁程度主要取决于冷连轧机组乳化液的干净程度,其次与空气中的灰尘量也有一定关系。因此规定在冷轧5#轧机出口吹扫压力不得小于5kg,并且要按照规定在轧机出口测板面反射率。

4 镀锌工艺的关键控制要点

4.1 镀锌机组工艺流程

八钢热镀锌生产线可生产镀锌板:厚度0.25~1.6mm;宽度720~1250mm;最大卷重21t;钢卷外径最大1900mm;钢卷内径508/610mm;锌层重量:双面镀层(60~275g/m2两面);正常锌花。

八钢热镀锌生产工艺流程:上卷—开卷—切头、切尾—焊接—碱洗—碱液刷洗—电解清洗—刷洗—热水漂洗—热风干燥—入口活套—连续退火—镀锌—气刀吹扫—镀后风冷—淬水—拉伸矫直—钝化处理—出口活套—涂油—剪切—卷取—卸卷—称重—包装。控制好镀锌产线中的连续退火和拉伸拉矫工序的工艺参数可以生产出满足力学性能要求的热镀锌产品。

4.2 连续退火工艺要求

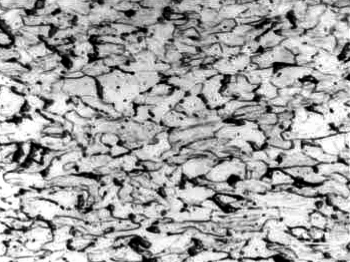

冷轧过程中,由于晶体中原子产生刃型位错运动,因此晶格可沿一定的滑移面和滑移方向(即轧制方向)进行双滑移或多系滑移,从而表现除了钢板在轧制力作用下的塑性形变。这样经冷轧后,发生了晶粒延长、扭曲或破碎(见图2)。位错增加,形变抗力增大,经过冷轧后薄板的抗拉强度可达800~900MPa,必须经过再结晶退火以恢复材料的加工成形性能。

八钢热镀锌是通过连退机组进行再结晶退火,对于已冷轧硬化的钢板,在退火时加热速度越快,即在不同温度下停留的时间较短,则再结晶温度越高,否则,再结晶温度越低。制定了机组速度要求:0.6~1.0mm,30~60mpm;1.0~1.6mm,20~40mpm。连退温度要求见表3。

图2 冷轧后组织

锌锅温度的控制要平稳,不可急速升温和降温,防止锌粒缺陷的产生。

4.3 镀锌拉矫工艺控制

拉矫工艺对钢板的成型性能也起到关键的作用,不仅能清除板面存在的浪形、瓢曲、轻度的镰刀弯和改善表面的平直度,还能消除屈服平台,改善材料的各向异性。理论和实践都证明了有屈服平台的带钢在冲压加工时会出现滑移线,弯曲成圆时有横向折弯,从而使加工件表面不良,因此拉矫对不同用途的带钢要采用不同的延伸率,以达到提高产品性能的目的。由于镀锌线无光整机,对于低碳冲压用钢而言,要求屈服极限很低且消除屈服平台,拉矫延伸率控制在0.8% ~1.2%。

5 试制的制油桶用热镀锌钢板性能检测

5.1 力学性能

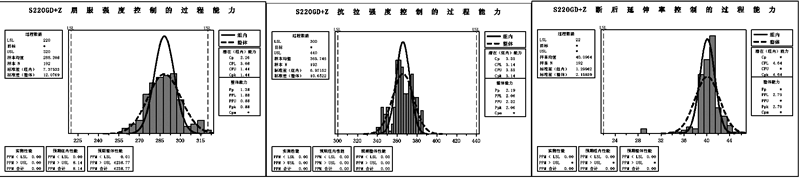

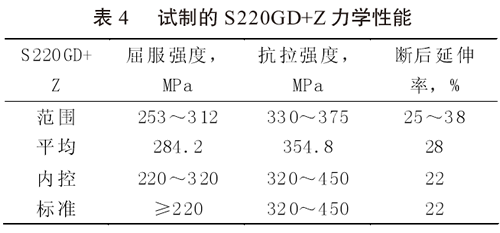

检测试制S220GD+Z的屈服强度、抗拉强度、延伸率三项力学性能值分布见图3,屈服强度值分布在250- 320MPa,抗拉强度值分布在320~380 MPa,延伸率值分布在25~38%,力学性符合标准要求(见表4),可满足用户制桶的加工需求。

图3 S220GD+Z力学性能过程能力分析

5.2 金相组织

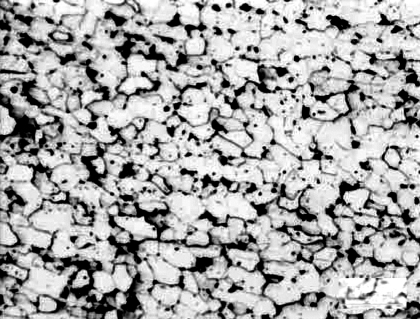

S220GD+Z镀锌产品金相组织为:铁素体+ 珠光体+球粒状渗碳体,晶粒度9级(见图4)。组织中拉伸变形的晶粒已被再结晶的等轴铁素体晶粒代替,此时珠光体趋于球粒化。随着退火温度升高,形成一些位向与变形晶粒不同,内部缺陷较少的等轴小晶粒,这些小晶粒不断向变形金属中扩展,冷变形的拉长晶粒完全消失整个再结晶完成。

再结晶退火消除了冷轧变形造成的内应力,加工硬化现象被消除,这样材料的强度和硬度显著下降,塑性和韧性也会大大提高。

图4 镀锌成品金相组织

5.3 用户试用情况

用户的制桶工艺介绍:

(1)桶身。钢卷开卷下料—卷圆—通身电焊—通身缝焊—通身翻边涨筋—缝焊试漏—W筋波纹滚压成型;

(2)桶盖。桶顶盖冲压成型—预卷—注胶—桶顶冲注入孔及铆合—桶顶冲透气孔及铆合。

桶身与桶盖加工完后工序:脱脂磷化水洗—烘干—卷边封口—试漏—试漏烘干—喷粉、喷漆—喷涂烘干—堆码—出厂检验—出厂。

用户反馈,八钢生产的S220GD+Z镀锌板在涨筋、冲孔等制桶过程中变形较大的加工工序中未出现开裂、锌层剥落等缺陷,试制的S220GD+Z镀锌板满足制桶用途。

通过用户试用,制桶用镀锌产品S220GD+Z化学成分、工艺参数设计合理,制桶用S220GD+Z经过开发与试制,已投入批量生产。

6 结束语

镀锌板由于锌层的隔绝作用减缓了外界环境对桶的腐蚀,很大程度上延长了桶的使用时间,镀锌板在制桶业中被广泛使用。为生产满足制桶用镀锌板,选择低碳铝镇静钢的化学成分为原料,采用适当的热轧、冷轧工艺参数,通过镀锌线上的连退工艺设计,最终镀锌产品力学性能符合标准要求,并满足制桶加工用途。