钢制包装桶盖密封胶的研制

文/谢大强

摘要:研制密封胶固化后为一不连续的微孔弹性体,密封性好,对金属具有一定的粘接力,能耐各 类油漆及其溶剂浸蚀,适应包装桶自动生产线所需要。

关健词:密封胶;VPC溶胶;钢制桶盖;包装

前言

某油漆厂从意大利SARGIANI,SPA公司引进钢制包装桶自动生产线。为了防止油漆在储存、运输过程中跑漏,包装桶的桶盖需用密封胶进行密封。油漆厂委托我所研制生产该密封胶。

1、国内外同类产品的生产和技术水平现状

目前美国、日本、欧洲有生产该类密封胶的公司、厂家,其牌号有COV740HS、X-60、CFR177等,生产的方法主要有以下三种:

(1)以橡胶为基料生产的密封胶;

(2)以树脂为基料生产的密封胶;

(3)橡塑并用生产的密封胶。

该类密封胶的特点:

(1)具有良好的柔软和压缩复原性;

(2)能耐各类油漆及其溶剂的浸蚀;

(3)对金属有一定的粘接力;

(4)因化时间短,一般为几分钟,以适应自动生产线的需要。

2、主要技术指标

(1)粘度:2~3Pa.s

(2)pH值:≈7

(3)固含量:60~70%

(4)密度:0.6~0.8

(5)静压缩复原性:≤25%

(6)拉伸强度:>0.8MPa

(7)伸长率:>120%

(8)剥离强度:≥10N/cm(微孔弹性体与桶盖的粘接)

(9)耐蚀性:能耐受各类溶剂的浸蚀

3、工艺路线的选取

根据国内外有关资料的报道和厂家提供的技术要求,我们拟定以羟基氯丁胶乳为基料试制密封胶和PVC树脂为基料试制密封胶。

通过实验发现,胶乳的固含量较低,水份高,一般为50%左右,硫化时间较长,至少得20分钟才能得到理想的制品,故不能满足厂家提出的硫化时间不大于3分钟的要求。

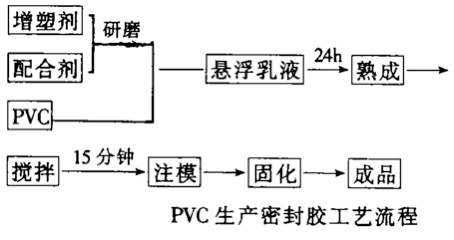

PVC树脂生产的密封胶为塑料溶胶,增塑剂在固化过程中溶解于高分子固体中,整个体系全部参加塑化、发泡,因此时间短,基本无污染性气体排出,能满足厂家提出的要求。因此我们选取以PVC树脂为基料研制密封胶的工艺路线。

4、初步试验

我们选用了国外意大利一厂家,国产上海、武汉、西安的PVC树脂进行对比实验,从表1可知,意大利PVC试制的密封条物理性能好,表面平滑,其次为上海、西安、武汉的PVC树脂颗粒较粗、不均匀,试制和密封条表面粗糙,物理性能也较差。

表1密封条性能对比

| 物理性能 |

意大利 |

上海 |

武汉 |

西安 |

拉伸强度 |

1.16 |

0.82 |

0.78 |

0.72 |

伸长率 |

140 |

100 |

90 |

95 |

压缩变形 |

29.67 |

32.17 |

35.43 |

34.25 |

密度 |

0.68 |

0.79 |

0.82 |

0.84 |

表面状况 |

很平滑 |

平滑 |

较粗糙 |

较粗糙 |

根据以上分析和原料立足于国内的具体情况,我们选取上海的PVC为试制材料。

国外密封条样品,其密封条是不连续的微孔发泡体。当温度高于150度时,PVC增塑糊能变化熔融的均一体,发泡剂在此熔融体中分解方能得到不连续的微孔发泡体结构,偶氮二甲酰胺(AC)的分解温度为190度至200度,若加入其发泡促进剂分解温度可降至150度至175度。根据有关资料介绍,我们选用发泡促进剂YA220-2和CXY-1作对比实验,见表2、表3。

表2 促进剂效果比较(时间)

| 时间(分) |

2 |

3 |

4 |

5 |

促进剂 |

A |

O |

A |

O |

A |

O |

A |

O |

密度g/cm3 |

|

|

0.93 |

0.83 |

0.90 |

0.75 |

0.78 |

0.70 |

注:A-YA220-2;O-CXY-1,下同。

表3 促进剂效果比较(温度)

| DOP(分) |

90 |

100 |

110 |

120 |

促进剂 |

A |

O |

A |

O |

A |

O |

A |

O |

密度g/cm3 |

0.97 |

0.92 |

0.85 |

0.82 |

0.81 |

0.78 |

0.83 |

0.75 |

注:DOP-临苯二甲酸二丁酯。

从上表可知CXY-1的促进效果较YA220-2好,密封胶的密度随增塑剂的含量而降低,但考虑到技术指标规定其粘度为2~3Pa.s的要求,我们选取DOP量为100份,如将配方进行适当的调整能满足工艺工求(发泡时间3分钟,固化温度180度)。

5、条件试验

根据初步试验可知要在3分钟,180度的条件下固化,得到理想微孔发泡体,技术的关键是选取一种合适的发泡促进剂。CXY-1是一种硬酯酸盐类复合物,发泡剂(AC)与硬酯酸盐以某种形式发生反应,形成金属偶氮羟酸盐,比原来的AC更不稳定,降低了AC的分解温度,增加了AC的分解速率。据有关资料介绍,硬酯酸镉、锌、钡是最有效的活性剂,只要我们调整好三种物质的用量和比率以及适应的AV用量,得到理想的微孔弹性体是可能的。

经初步实验发现,制品密度是一关键性能,只要制品密度在0.6至0.8范围的,其它物理性能不难达到。因此,在条件试验中我们以密封条密度作为考察指标,选取硬酯酸锌、镉、钡、AC作为变量因素,由初步实验的结果确定基本组成范围,选取Lgd34正交实验表,进行条件试验,实验结果表明,发泡促进剂CXY-1选取2份,AC选取3份,密封条密度可达0.75~0.8,制品表面光滑,发孔率致密。

6、粘接性实验

该密封胶固化前经浇注机浇注到桶盖周围边沿的密封胶槽中,然后送入固化室进行固化,固化后,密封胶成一微孔弹性体,该弹性体自粘到密封胶槽中,不得脱掉。桶盖为一致密的薄型钢板,为了适应自动化生产线的需要,厂方提出在桶盖表面不涂刷胶粘剂和表面处理剂,欲使微孔弹性体粘接到桶盖上,须在配方中加入一定量的增粘树脂,以增加微孔间性体的自粘力,其增粘树脂既要对金属有较好的粘接性能,同时对PVC树脂有较好的相容性。实验表明,增粘树脂增多,粘接增强,但制品孔率降低,反之亦然。综合考虑,以选取增粘树脂5~10为宜。

7、耐溶剂实验

由于该密封胶条系微孔发泡体,在溶剂中浸泡后不能在天平中恒重,故不能用膨胀率来考察实验结果。我们以密封胶条在溶剂中浸泡后的表面状况推断其耐溶剂性能。

表4中选用1#(国外制品)、2#(河北制品)、3#(本所制品)浸泡在各类溶剂中,观察制品在溶剂内表面状况随时间的变化,浸泡时间为30天。同时,我们在密封胶中添加了微量金属氧化物,以提高密封条的耐溶剂性能。

表4 耐溶剂试验

| 溶剂 |

丙酮 |

乙酸乙酯 |

纯苯 |

香蕉水 |

汽油 |

天 |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

溶胀 |

断裂 |

溶胀 |

轻微溶胀 |

同左 |

同左 |

体积无变化 |

同左 |

同左 |

轻微溶胀 |

同左 |

同左 |

体积无变化 |

同左 |

同左 |

3 |

溶胀 |

断裂 |

溶胀 |

轻微溶胀 |

同左 |

同左 |

体积变小 |

同左 |

同左 |

轻微溶胀 |

同左 |

同左 |

体积无变化 |

同左 |

同左 |

5 |

溶胀 |

断裂 |

溶胀 |

轻微溶胀 |

同左 |

同左 |

体积变小 |

同左 |

同左 |

轻微溶胀 |

同左 |

同左 |

体积无变化 |

同左 |

同左 |

10 |

裂痕 |

断裂 |

裂痕 |

轻微溶胀 |

同左 |

同左 |

体积变小 |

同左 |

同左 |

轻微溶胀 |

同左 |

同左 |

体积略变小 |

同左 |

同左 |

15 |

裂痕 |

断裂 |

断裂 |

轻微溶胀 |

同左 |

同左 |

体积变小 |

同左 |

同左 |

轻微溶胀 |

同左 |

同左 |

体积略变小 |

同左 |

同左 |

20 |

断裂 |

断裂 |

断裂 |

轻微溶胀 |

同左 |

同左 |

体积变小 |

同左 |

同左 |

轻微溶胀 |

同左 |

同左 |

体积略变小 |

同左 |

同左 |

25 |

断裂 |

断裂 |

断裂 |

轻微溶胀 |

同左 |

同左 |

体积变小 |

同左 |

同左 |

轻微溶胀 |

同左 |

同左 |

体积略变小 |

同左 |

同左 |

30 |

断裂 |

断裂 |

断裂 |

轻微溶胀 |

同左 |

同左 |

体积变小 |

同左 |

同左 |

轻微溶胀 |

同左 |

同左 |

体积略变小 |

同左 |

同左 |

从表4中可知,各种密封条耐纯苯、汽油的性能较好,耐乙酸乙酯、香蕉水次之,耐丙酮性能不够理想,考虑到该耐溶剂实验是在极端条件下即浸泡中进行的,实际应用中该密封条是处于溶剂的气氛中。国此,认为3#制品类似国外制品,基本上能满足该制品耐溶剂性能的要求。

8、结论

(1)试制的密封胶达到了厂方提出的技术要求,并已投入批量生产。

(2)整个生产过程中无三废产生,不需要三废治理,固化过程中基本无污染性气体排出。