浅谈包装桶用水性涂料

文/刘宏生

摘要:总结了包装桶用涂料产品的优缺点和施工流水线设备的特点。通过树脂、助剂的选择和设备调整对水性涂料产品配方进行了研发优化,其现场使用效果良好,同时也总结了施工过程中的关键技术点以便现场控制。

关键词:水性氨基;包装桶;试验;设备;施工问题解决

0 引言

随着人们生活水平的提高,对健康和环保的要求越来越高,国家政策鼓励和支持发展水性环保涂料替代溶剂型相关产品,个别污染严重的地区采取强制性措施要求停产整改。包装桶行业作为传统的涂料使用行业,随着环保力度的加大和人们环保意识的提高,开始积极主动地寻找水性涂料产品,市场需求迫切。针对这一特点,总结以往同类涂料产品的优缺点和施工流水线设备的特点,通过树脂、助剂选择和设备调整对水性涂料产品配方进行研发优化,同时将施工过程中的关键技术点进行总结以便现场控制。

1 试验部分

1.1 树脂的选择

钢桶制造业用漆需求可归纳为:

1)装饰性:主要表现为高的光泽度和丰满度,较长的耐候性和保光保色性;

2)施工性:主要表现为适合桶漆高压无气旋桶喷涂流水线作业;

3)实用性:主要表现为高硬度,优良的机械性能,良好的防腐性、耐溶剂性及分色性能;

4)经济性:由于钢桶行业价格透明,属于薄利多销类产品,桶漆行业一般以价格较低的水性醇酸氨基或水性聚酯氨基类产品为主导,既能够满足产品需求又能在价格上让行业接受。

综合考虑行业需求,首先考虑光泽度和丰满度高的水性醇酸树脂SHG-132。经过制漆测试后发现该树脂经高温后略显黄变,漆膜发脆,干性较差,影响产品的分色性能。为此,又复配了一款过烘烤性好、耐久性高、干性快、光泽偏低的不饱和聚酯树脂SHG-134。

过试验筛选,测试2款树脂在不同比例时的各项性能,总树脂含量为50%时可以保证漆膜光泽度在90%以上,具体比例及主要性能见表1(标准状况下检测)。

从表1 可以看出,随着SHG-132含量的提高,光泽度和硬度也在不断提高,但柔韧性变差,表干时间也增加,综合考虑20/25方案效果最为理想。

表1 不同树脂比例对漆膜性能的影响

| m(132):m(134) |

光泽/% |

表干/min |

摆杆硬度 |

柔韧性/mm |

10:40 |

90 |

30 |

0.68 |

1 |

15:35 |

92 |

35 |

0.71 |

1 |

20:25 |

94 |

38 |

0.73 |

1 |

25:20 |

94 |

46 |

0.77 |

2 |

1.2 分散剂的选择

为解决涂料的沉淀、絮凝、浮色、发花等问题,改善涂料的贮存稳定性,筛选出符合产品需求的高分子润湿分散剂,此助剂可以同时提高有机颜料的展色性和润湿分散性,有效缩短研磨时间,具体数据见表2。

表2 不同分散剂对效果和附着力的影响

| 分散剂 |

添加量/% |

研磨时间/min |

分散效果 |

附着力/级 |

SHD-20 |

0.4 |

45 |

多花色贮存效果良好,制板良好 |

≤1 |

SHG-26 |

0.4 |

90 |

有机颜料特别是黑和黄浮色,制板易发花 |

≤1 |

SHG-85 |

0.4 |

45 |

黑颜料效果好,但其他有机颜料易浮色 |

≤1 |

从表2可以看出,SHG-20分散效率高,研磨时间短,板面效果好,对此产品体系更为适合。

1.3 流平剂的选择

流平剂可以改善干燥过程中漆膜的流平性,提高漆膜的抗划伤性,还能够作为“湿碰湿”双色桶涂装工艺中对应的分色助剂,调整各涂层产品的表面张力,解决施工过程中2种颜色交界处浮色渗色的难题。考虑到产品的配套性和附着力,筛选了一款中短波流平的氟改性丙烯酸酯流平剂解决缩孔、渗色问题,效果显著。

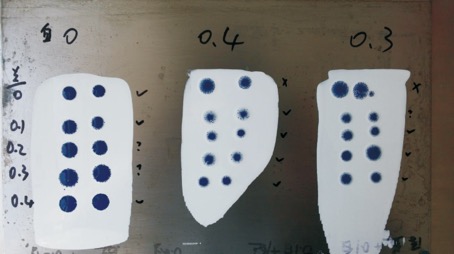

采用正交互滴的方法进行分色试验,具体方法为:

1)在试验板上同时用涂布器刮涂需要分色的一种颜色产品;

2)快速滴加需要分色的另一颜色不同流平剂量的产品;

3)表干10min,观察漆斑效果,要求边缘光滑,漆斑无缩小或扩大。

以图1为例,若蓝斑扩大,说明蓝漆表面张力小于白漆,配方中需增大蓝漆的张力,但往往无法在现场调整蓝漆张力,所以如果在现场,则降低白漆的表面张力,分色问题可以有效解决,不同表面张力对分色的影响见图2所示。

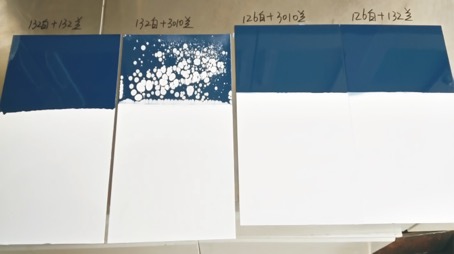

从图2可以看出,132白与3010蓝套色时,由于白漆表面张力小,发生渗色现象。理想的分色效果是边缘清晰光滑,漆斑不扩散、不缩小,见图3所示。

图1 正效试验效果

图2 表面张力对分色的影响

图3 理想分色效果

1.4 流挂筛查

因为桶漆产品是高压无气喷涂,一次喷涂成膜偏厚,故需要在研制过程中考虑产品的流挂性,一般选择流挂仪进行配方的流挂筛查。

1.5 氨基树脂对光泽及其他性能的影响

在考虑水性漆涂装性能的同时,也要关注产品使用过程中将会面临的各种外界因素。由于产品的使用范围广,地域跨度大,结合传统氨基烤漆在具备高硬度的同时也存在柔韧性差、漆膜发脆的缺陷(这种缺陷在温差较大的环境中会更加明显),通过氨基树脂的调整来进行改善和解决。氨基树脂包括丁醚化三聚氰胺甲醛树脂、甲醚化三聚氰胺甲醛树脂、混醚化三聚氰胺甲醛树脂等,其中甲醚化三聚氰胺甲醛树脂的水溶解性较好,被广泛用于水性氨基烤漆的制备中。氨基树脂的醚化程度和用量对漆膜的光泽和机械性能有较大的影响,为获得较好的光泽和硬度,对不同醚化程度的甲醚化氨基树脂进行了考察,确定了其最佳用量,结果见表3~4。

表3 不同醚化程度对漆膜性膜性能的影响

| 项目 |

氨基树脂 |

SHG-104 |

SHG-105 |

烘烤条件① |

140℃,10min |

140℃,10min |

光泽(60°)/% |

94 |

92 |

耐冲击性/cm |

50 |

50 |

铅笔硬度 |

2H |

H |

注①:由于包装桶制造行业有成熟的流水线,有效烘烤为140℃,10min,本文不进行试验性调整。

表4 SHG-104用量对漆膜性能的影响

| 性能 |

SHG-104用量/% |

10 |

15 |

25 |

30 |

烘烤条件 |

130℃,20min |

130℃,20min |

130℃,20min |

130℃,20min |

光泽(60°)/% |

90.0 |

92.5 |

94.0 |

94.0 |

铅笔硬度 |

HB |

2H |

2H |

3H |

耐冲击性/cm |

50 |

50 |

50 |

40 |

附着力/级 |

0 |

0 |

1 |

1 |

耐水性/h |

120 |

168 |

240 |

240 |

耐盐雾性/h |

72 |

168 |

192 |

192 |

耐乙醇性① |

划痕 |

无变化 |

无变化 |

无变化 |

注①:用棉签充分蘸取无水乙醇,在样板上来回摩擦50次,观察漆膜表面是否有变色和永久性划痕,从而定性比较不同方案的交联密度。

从表3 可以看出,在相同的烘烤条件下,部分醚化的SHG-104树脂比全醚化的SHG-105氨基树脂漆膜硬度更高,这是因为SHG-105氨基树脂的反应活性较低,需要更高的烘烤温度或酸催化剂才能较好地交联,而SHG-104氨基树脂由于含有高亚氨基,在较低的温度下就能很好地发生交联反应,从而获得硬度更高的产品。

从表4可以看出,SHG-104用量在15%~ 25%时漆膜具有较优异的综合性能,氨基树脂用量过多对光泽影响不大,而使耐冲击性和附着力变差;氨基树脂用量少又会使漆膜的硬度、耐盐雾和耐乙醇性变差。

1.6 喷涂设备

桶漆的主要施工设备是高压无气喷涂机。高压无气喷涂机的压力一般可达到空气压缩机的3倍以上,喷枪口径一般采用随大原则,即尽量用大口径的喷枪,这样可以减少工位,提高生产效率,水性漆喷涂压力应尽量在0.4MPa以上,这样雾化效果理想。

2 常见施工问题及解决方案

2.1 流挂

由于高压无气喷涂一次性成膜较厚且立面喷涂,水性产品干性较差,极易产生流挂问题。造成流挂的原因是多方面的,具体原因及解决方案有以下几点。

1)产品触变性差。需要在配方中适当加入触变性助剂,但要注意添加量,以免影响漆膜的流平性、施工性和光泽。

2)黏度太低。适当提高黏度即可,水性漆喷涂黏度要远远高于溶剂型的,所以要对操作工人进行相关的操作培训。

3)喷涂设备压力过大或喷涂时间太长。工人为追求遮盖力往往把喷涂时间设置得太长,由于溶剂型涂料的施工习惯,切换成水性产品后往往都会把压力调大,也会造成流挂。

2.2 渗色

这种现象在分色桶中比较常见,且伴随着喷涂过程随时会出现,以白腰蓝身为例,主要原因有以下几点。

1)白漆喷涂太厚,导致“湿碰湿”喷涂时蓝漆无法盖住白漆,其根本原因就是喷涂太厚影响了产品的干性,造成渗色。

2)白漆黏度低,适当提高白漆黏度能够有效解决。

3)2种色漆表面张力差太大,张力不同导致张力小的向张力大的里面渗透,影响分色。具体解决方法是在现场张力较大的颜色中加入降低表面张力的助剂,使2种颜色表面张力相近,达到平衡。现场还可以调整分线枪口,减少对白漆的冲击,在不调整色漆产品的前提下解决渗色问题。

2.3 缩孔

造成缩孔的原因分为色漆本身和施工过程。现场出现的最大的可能性就是底材处理不干净,有油污或者设备清洗过程中混入了杂质。现场解决方案一般是加入底材润湿剂和流平剂,以增加耐污性和表面流平性。

3 结语

一款合格的包装桶用水性涂料产品不仅要满足客户的性能需求,更重要的是要满足施工涂装要求。因为黏度、压力、温度、喷涂时间、链速、枪位、底材等因素都会直接影响喷涂效果,所以要求水性包装桶用涂料有更广泛的适用性,要求现场工人有专业的上岗施工培训,同时还要针对不同厂家、不同底材、不同前处理以及季节温度变化对配方进行相应的调整,以适应多变的情况。没有万能的配方产品,关键是要对客户和产品进行实时有效的把控,要对现场有预见性,有效针对不同客户调整设计产品配方,以适应多变的现场环境。