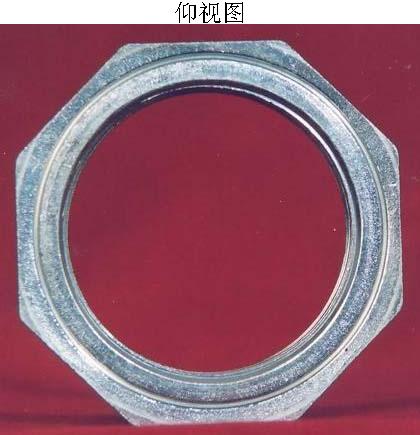

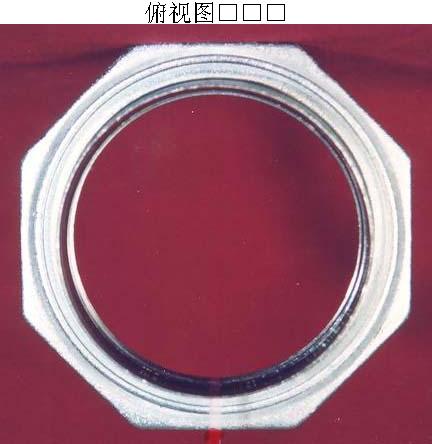

【专利】一种包装容器钢桶封闭器螺圈加工的新工艺

文/张有龙

| 申请号 |

CN02138327.8 |

申请日 |

2002.09.24 |

| 公开(公告)号 |

CN1403222A |

公开(公告)日 |

2003.03.19 |

| IPC分类号 |

B21D51/50 |

申请(专利权)人 |

张有龙; |

| 发明人 |

张有龙; |

优先权号 |

|

摘要:

一种包装容器钢桶封闭器螺圈加工的新工艺,该工艺包括落料拉延,切上端口盖,校平凸缘并上端内口面倒角,挤压卷边内径部分,其特征是所述挤压卷边内径部分工艺过程中,把卷边部分所需扩孔内径多余部分的材料反流到卷边侧壁高度上,扩孔后内径粗糙度达?,使得落料拉延高度缩短,减小落料毛坯外径尺寸,节约了原材料;利用拉延壁上端内径的倒角把材料补充到因拉延造成侧壁上端面外壁圆角部分,从而保证侧壁与凸缘垂直;辊轧加工内螺纹使螺纹部分内径缩小到螺纹尺寸要求。

技术领域

本发明属冷加工技术领域,具体地说是一种包装容器钢桶封闭器螺圈加工 的新工艺。

背景技术

目前我国生产的包装容器钢桶封闭器螺圈是一种带凸缘部分的管形拉延 件。其产品特点是凸缘部分平整,并与拉延的侧壁垂直,拉延壁上端盖去除后, 壁上端面平整,不允许保留因拉延所造成的外壁有过渡圆角的缺陷,拉延壁的 上部分要求外翻边卷圆,壁厚要求在0.9-1mm,内口需0.3×45°倒角,拉延 件的下部分是由攻丝机加工内螺纹,壁厚要求在2.7mm左右(见GB13251-91), 所以我国目前的制造厂家都选择钢板厚度为2.75-3mm来生产该系列4种不同 规格的零件;通常采用的工艺是钢板落料拉延,切上端盖,校平凸缘部分,车 拉延壁上端面,直至外壁无过渡圆角为止,车卷边部分内径使之壁厚在0.9- 1mm,并车0.3×45°倒角,在攻丝机上用丝锥切削螺纹。由于卷边内径采用切 削加工的方法生产,并且切削后的内径尺寸上下偏差比较大,随着不同成份和 硬度的钢材对切削用的刀具的选择也不相同,给批量生产带来影响,特别是受 粗糙度的影响,在实际使用中螺塞上的橡胶密封圈与卷边后的表面配合容易导 致橡胶密封圈磨裂,丝锥切削内螺纹中,往往因为材料改变,丝锥不能适应生 产需要,往往造成螺纹缺牙带牙,产品报废,生产费用较高,螺纹的粗糙度、 强度很难达到要求,与螺塞螺纹间的配合间隙不稳定,因而在使用过程中容易 造成容物泄漏。

发明内容

本发明的目的在于避免上述现有技术中的不足之处而提供一种在生产包装 容器钢桶封闭器螺圈时,把卷边内径部分的切削加工改为采用压力机冷挤方式 进行生产,把丝锥切削改为辊轧螺纹的新工艺。采用新工艺后使目前卷边部分 粗糙度提高到 螺纹粗糙度提高到 上,提高了封闭圈的使用寿命,克服 了卷边后产生裂纹的现象,生产效益提高6倍以上。

本发明的目的可以通过以下措施来达到:

一种包装容器钢桶封闭器螺圈加工的新工艺,该工艺包括落料拉延,切上 端口盖,校平凸缘并上端内口面倒角,挤压卷边内径部分,其特征是所述挤压 卷边内径部分工艺过程中,把卷边部分所需扩孔内径多余部分的材料反流到卷 边侧壁高度上,扩孔后内径粗糙度达 使得落料拉延高度缩短,减小落料毛 坯外径尺寸,节约了原材料;利用拉延壁上端内径的倒角把材料补充到因拉延 造成侧壁上端面外壁圆角部分,从而保证侧壁与凸缘垂直;辊轧加工内螺纹使 螺纹部分内径缩小到螺纹尺寸要求。

本发明相比现有技术具有如下优点:

1、生产工艺简化,生产效率提高。

通过采用一种钢桶封闭器螺圈加工的新工艺(工艺为落料拉延,切上端盖, 校平凸缘并上端内口面倒角,挤压卷边内径部分,辊轧内螺纹),现利用工装压 力机生产来替代车床上的切削,生产效率提高3倍以上(因为现压力机每分种 的行程次数是车床走刀量的3倍以上),现利用辊轧机生产替代攻丝机的切削, 生产效益提高4倍以上(螺纹辊轧机的行程次数是攻丝机切削的4倍以上),而 且更重要的一方面是避免了由于每批次的钢质成份变化而选择不同刀具、丝锥 所带来的麻烦和操作人员需要反复磨削不同刀具、丝锥形状的烦恼。

2、提高质量,降低生产成本。

通过采用一种钢桶封闭器螺圈加工的新工艺,把原来因拉延造成上外壁过 渡圆角与凸缘不垂直部分车掉的上端面材料和车掉卷边部分壁厚的材料及丝锥 切削的材料充分利用起来,使现生产所需材料毛坯的展开料直径缩小了5mm, 使之原材料的消耗方面节约了19.5%。如按某企业目前年销售钢桶封闭器螺圈 在500万只来计算,可提高效益60万元以上,同时,因采用工装模具生产,产 品尺寸稳定,尤其是卷边部分粗糙度由原来的 上提高到 橡胶密封圈与 卷边部分配合密封时无密封圈划破和挤裂现象产生,完全避免了用户在使用过 程中容物泄漏现象,提高了橡胶密封圈的使用寿命,由于辊轧螺纹过程中有冷 作硬化作用,因而大大提高了螺纹的强度,螺纹更加饱满,与螺塞螺纹间的配 合更好。

本发明可适用于包装容器钢桶封闭器的TG2、TG3/4、TM60×2、TM27× 2螺圈的生产。

具体实施方式

本发明具体生产工艺如下:

1、落料拉延:工装结构为落料拉延复合模,首先对板材进行冲剪成圆形 块;随着上模的继续下行,拉延凹模与拉延凸模芯对冲切后的圆形块进行拉伸 成带凸缘形的管形状,拉延凹模的进料半径R,根据不同钢板的村质一般选择 半径R6-R9之间,对于拉延凸芯的预料R半径一般选择半径R3-R5之间, 对于拉延凸芯的预料R半径应尽可能选择最小,以不把管形件上口面的R部分 材料减薄或出现裂纹为准,这样将使外壁的R减小,使得后道工序利用挤压前 的内径向外倒角工序对外壁R部分材料的补充将会有益。

2、切上端口盖:把拉延后的带凸缘管形件的上端面按拉延件的内径尺寸 把上端盖冲切掉。

3、校平凸缘并上端内口面倒角:该道工序的原理是:对零件的凸缘部分 进行校平,使得凸缘与拉延后的外壁进料口的半径R6-R9经校平后符合最终 零件所需的R0.3-R0.5的要求,同时也对该件的拉延壁上的上端内口面向外 倒角,由于模具对拉延壁的外径和内径的控制,所以上端内口面向外倒角后的 材料填充到因拉延凸芯所需的顶料R,而造成拉延件上口面外壁同时也产生向 内存有R,这样能保证拉延件的外壁与凸缘垂直,也给下道工序的内径挤压提 供了导向作用,同时也能满足该件上端口卷边时所需的0.3×45°-0.5×45° 倒角。

4、挤压卷边内径部分:该工序的原理是对该件在外径不变的情况下,对 该管形件的上端卷边部分的内径进行扩大,使得满足卷边部分壁厚,并且把内 径扩大后的多余部分材料向上端挤压,材料反流填充到卷边部分所需的高度上, 使得侧壁部分高度增高,满足产品侧壁所规定要求。

5、加工内螺纹:在辊轧机上辊轧内螺纹,在外径不变的情况下,保证螺 纹的有效牙为3牙半,螺纹部分占整个螺圈高度的56%,螺纹部分的厚度为 2.7mm,螺纹外壁的有效厚度与要求外翻边卷圆壁厚相同,辊轧后螺纹尾牙不 超出凸缘面。