SPCC钢桶开裂原因分析

文/吉静

摘要:SPCC钢桶在运输过程中出现破裂。从断口特征、化学成分、力学性能、显微组织等方面对其开裂原因进行了分析。结果表明:因为运输过程形成周期性作力,产生了疲劳裂纹,最终导致钢桶开裂。

关键词:SPCC;钢桶;疲劳;开裂

钢桶是重要的运输包装容器,广泛应用于存储和运装液体、浆料及化学原料,每年用于危险品包装运输的钢桶也在大量增加,光广东一省每年盛装易燃液体出口的闭口钢桶就超过了几十万个。

来自国内某厂的SPCC钢桶在装满液体后运输千余公里后出现底部破裂,为了查明原因对开裂样品进行分析。

1、失效材料分析

1.1 样品宏观分析

由图1、图2可以看出,将钢桶切割后检查发现,桶顶和桶底的卷边处均有从内壁向外壁突起变形现象存在,桶顶上的突起有7~8处,桶底上的突起有2~3处,其中1处发生开裂,裂纹基本沿径向分布。切割取样后发现桶底开裂发生在卷边附近90°折弯处的两侧,与桶顶上的突起变形部位相比开裂处的变形幅度较大,见图3。

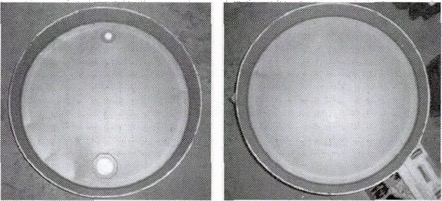

图1 开裂钢桶的桶顶(左)和桶底(右)的内表面形貌

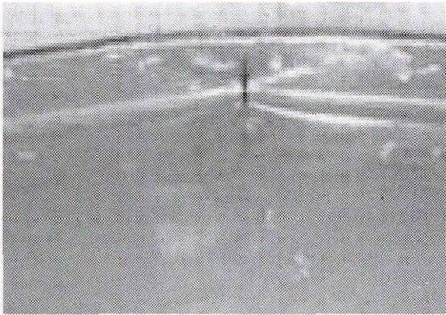

图2 钢桶桶底开裂处的内外表面形貌

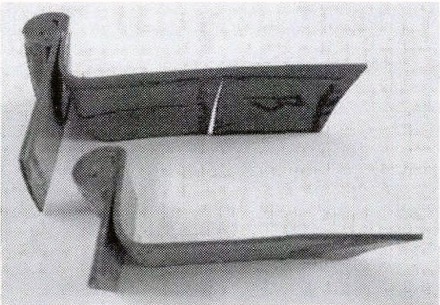

图3 钢桶的桶顶和桶底卷边处的截面形貌

1.2 化学成分分析

从桶顶和桶底上取样,进行化学成分分析,结果如表1所示:

表1 化学成分分析结果

| 样品部位 |

碳(C) |

硅(Si) |

锰(Mn) |

磷(P) |

氮(N) |

硫(S) |

标准要求 |

≤0.15 |

-- |

≤0.60 |

≤0.10 |

-- |

≤0.025 |

桶顶 |

0.03 |

0.05 |

0.19 |

0.013 |

0.005 |

0.001 |

桶底 |

0.02 |

0.04 |

0.20 |

0015 |

0.004 |

0.001 |

检测结果符合JIS G3141-2005《冷轧碳素钢钢板及钢带》中对SPCC钢板化学成分的要求。

1.3 力学性能分析

从桶顶和桶底上切取拉伸样品,进行拉伸试验,分成两组:两组取样方向垂直(称为横向和纵向样品)。JIS G3141-2005《冷轧碳素钢钢板及钢带》中对SPCC钢板拉伸性能未做要求,对于纵横试验的拉伸性能对比,也未发现显著差异。见表2。

表2 力学性能测试结果

| 样品来源 |

厚度(mm) |

屈服强度(MPa) |

抗拉强度(MPa) |

延伸率(%) |

纵向桶顶样品 |

1.023 |

333 |

347 |

47.5 |

纵向桶底样品 |

1.034 |

312 |

354 |

46.5 |

横向桶顶样品 |

1.030 |

327 |

354 |

42.0 |

横向桶底样品 |

1.000 |

327 |

356 |

47.0 |

1.4 显微组织分析

1.4.1 金相组织

在桶底上对开裂处及未开裂部位进行取样,分别制备金相样品,进行显微组织分析。

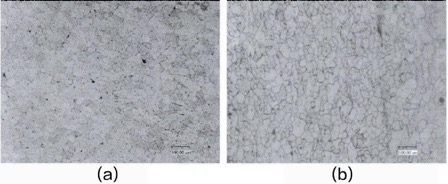

从图4可以看出金相组织均为:铁素体+球粒状渗碳体。晶粒度为7~8级。组织均匀,游离渗碳体弥散分布,未见明显链状分布。

(a)未开裂部位金相组织;(b)开裂部位金相组织

图4 钢桶金相组织

1.4.2 扫描电镜微观分析

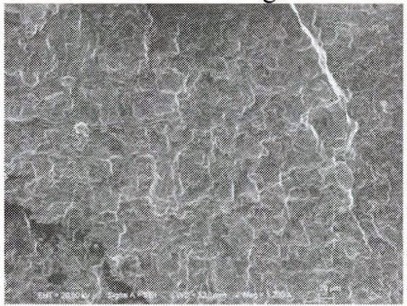

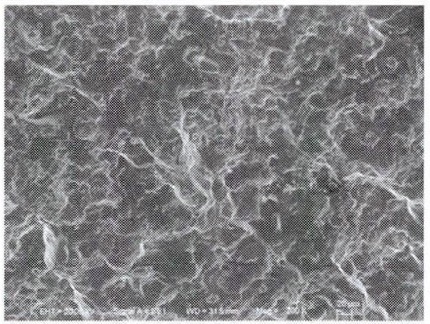

将裂纹打开后在扫描电镜下观察裂纹断口的形貌,结果发现钢桶开裂始于钢桶桶底的内壁侧,裂源的断口上存在呈八字形分布的裂纹扩展台阶,由图5、图6可以看出,裂纹扩展区的断口形貌呈现疲劳辉纹特征,在远离桶底90°折弯处(水平位置)内壁侧的断口上也存在疲劳辉纹特征。

图5 裂源附近裂纹扩展区断口SEM形貌

图6 远离破裂处断口的SEM形貌

2、结论

钢桶桶底上的开裂性质为疲劳断裂,疲劳裂纹源位90°折弯附近起变形幅度最大位置的内壁。

钢板在90°折弯时,折弯部位内壁的形变相对较大,钢桶承载时如果在内壁形变量较大的区域发生幅度较大的突起变形,容易造成该处的内壁表面发生破裂,形成裂纹源。钢桶在运输过程中存在颠簸现象,可能形成周期性作用力,造成疲劳裂纹从钢桶桶底内壁的裂纹源向外壁扩展,最终导致钢桶桶底疲劳开裂。

3、结论

(1)该钢桶发生了疲劳断裂。断裂原因是钢桶在运输过程中存在颠簸现象,可能形成周期性作用力,造成疲劳裂纹从钢桶桶底内壁的裂纹向外壁扩展,最终导致钢桶桶底疲劳开裂。

(2)建议适当增加钢桶厚度,在桶底增加波浪形来防止此类破裂再次发生。