谈谈涂料的体积固含量及涂布率

文/邹志

涂料行业里常说的“体积固含量”即“不挥发物体积分数(non-volatile matter by volume; NVv)”,是指“在规定条件下,经蒸发后所得到的残余物的体积百分数”(GB/T 5206-2015)。

体积固含是一个重要的技术参数,它涉及到涂料配方设计、涂装工艺设计、涂布率计算以及涂装成本控制,另外还牵涉到目前日益重视的环保因素。它对于防腐涂料的涂装工艺设计和成本估算尤其关键。

笔者曾先后从事防腐涂装以及防腐涂料质量方面的工作,从不同的角度观察到关于体积固含的几个耐人寻味的现象:

-

某些涂料供应商为了降低成本,片面增加颜填料用量以提高其体积固含,降低了涂膜的耐久性;

-

有些涂料商提供的体积固含数据与其实际产品测定值存在较大偏差;

-

某些涂料厂对体积固含不够重视,只能提供质量固含,不提供体积固含数据。这些现象反映了供应商的营销策略,但更多体现了其质量观。

体积固含量的测算方法常用的有如下三种。

1 从配方原料累计体积

有经验的配方工程师通过把配方中的各种原料的不挥发物体积累加,即可得到涂料的体积固含量数据。但这个过程中无法衡量颜填料的空隙渗透、固化时涂膜收缩等因素,因此结果偏差较大,一般仅供参考。

2 按干膜湿膜比例计算

根据“不挥发物体积分数”的定义,干膜与湿膜的比值即为体积固含,此方法虽然有一定的偏差,但简便实用,可作为涂料施工方的辅助检验手段。

3 国标或ISO标准方法GB/T 9272(ISO 3233)

标准规定了通过检测干膜密度来测定涂料的体积固含的方法,计算方法是通过测量涂料的质量固含、原液体涂料密度和干膜密度,把后两者代入质量固含中,则可算得NVv。

使用这个方法测试时,有几个细节值得分享一下。

需要注意的是,当涂料的PVC高于CPVC时,GB/T 9272规定的方法不再适用,此时选择干湿膜比值计算更合适。对于含有活性稀释剂的涂料产品,在测定质量固含时需要考虑到活性稀释剂的挥发问题。

体积固含最重要的用途是计算涂布率

理论涂布率=(NVv%×1000)÷干膜厚度 ①

此算式事实上就是体积公式的逆运算,把涂膜看作是一个立体,已知其体积(体积固含量)及高度(干膜厚度,μm),计算其底面积(涂布面积,?/L)。

有了理论涂布率,再根据实际施工的损耗率(或上漆率)和涂料成本,即可计算实际涂布率和实际施工的涂料成本。

损耗率主要决定于涂装设备和涂装工艺。对于粉末涂料,我们可以把它视为固体份为100%的液体涂料,由于它是按Kg为单位销售,因此套用算式①计算时需除以粉末密度,将涂布率转换为?/Kg。

粉末涂料理论涂布率=(100%×1000)÷膜厚÷粉末密度 ②

粉末涂料的密度可参考GB/T 21782.2(仲裁法)和GB/T 21782.3的方法来测定。在涂装施工过程中,以高压静电喷涂工艺涂装的实际涂布率一般比理论涂布率低10%-15%,个别情况甚至超过20%。

影响因素有很多,比如涂装设备回收系统的设计和维护、涂膜厚度不均匀、工件复杂或死角位置多导致过喷或堆粉等,但对于粉末涂料本身而言,粒径分布是最大的影响因素。以铝型材粉末涂料为例,YS/T 680-2016对铝合金建筑型材用粉末涂料的粒径作了如下表规定:

项目 |

要求 |

D10 * |

D50 * |

D95 * |

最大粒径 |

粒径分布 |

≥10 μm |

25~45μm |

≤90μm |

<125μm |

* 负累计粒径分布曲线上,对应体积分数的粒径。分数为50%的粒径,也称为中位粒径 |

一般地,粒径小于10μm的细粉带电荷性很差,难以喷涂上粉,通常会直接进入回收系统变成损耗。而粒径大于90μm的粗粉,其重力已经接近或者大于静电吸附力,同样难以吸附到工件上。有些粉末涂料厂为了追求表面流平,粒径偏细,D50多在25~35μm,D90约60μm,小于10μm的细粉约10%~13%。这部分超细粉直接导致了实际涂布率与理论涂布率的明显差距。

为了使“理论涂布率”更接近实际情况,可从粒径的角度对算式②进行修正,即是将粒径低于10μm和粒径大于90μm的部分剔除,把剩余部分看做是粉末涂料真正可以使用的“体积固含”:

粉末理论涂布率(修正值)=(有效粒径含量%×1000)÷膜厚÷粉末密度 ③

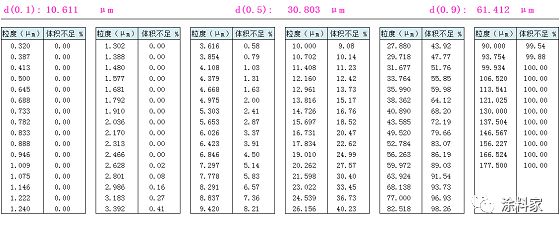

如下表所示,某粉末涂料的D10为10.6μm,D90为61.4μm,10μm以下的超细粉含量约9.1%,90μm以上的粗粉约0.5%,超细粉与粗粉的总量约为9.6%,剔除超细粉及粗粉后剩余的“有效粒径含量”约90.4%。实验室测得该粉末涂料密度为1.60g/cm³,若喷涂膜厚为60~80μm,代入式③可算得该粉末涂料的理论涂布率(修正值)=7.06~9.42?/Kg,与100%固含的理论值7.8~10.4?/Kg相比,前者更符合实际情况。

表 某批粉末涂料粒径分布

注:上述d(0.1)即D10,其他类推。