钢铁表面清洗四合一磷化液的配制

文/杨瑞波

1 引言

钢铁材料涂装前预处理一直是我国钢铁表面处理工作者的工作重心,根据对钢铁材料的处理目的不同,可以把这些预处理大致分为除油、除锈、钝化、磷化这四个步骤。随着钢铁表面处理技术的快速发展,各种钢铁表面“二合一”、“三合一”的处理方法层出不穷。但这些方法没有把除油、除锈与磷化真正地结合到一起,并且在处理过程中产生了很大的污染以及能损。因此,研发既具有优良的除油、除锈、耐腐蚀性,并对环境友好的常温“四合一”磷化处理液的廉价配方,已经成为我国钢铁表面处理工作者的当务之急。针对上述,研制出了常温下仅需 10min-20min 就可以完全达到除油、除锈、钝化、磷化目的的无毒、高效、成本低廉的“四合一”磷化液。

2 实验部分

2.1 实验主要原料和仪器

50mm×25mm×3mm 的冷轧钢板试片,上海宝钢公司;

烷基酚聚氧乙烯醚(OP-10),分析纯,天津市科密欧化学试剂有限公司;

椰子油脂肪酸二乙醇酰胺(6501),工业级,广州穗欣化工有限公司;

α烯基磺酸钠(AOS),工业级,上海恒生化工有限公司;

脂肪醇聚氧乙烯醚(AEO-9),工业级,广州穗欣化工有限公司;

硫脲,分析纯,天津市科密欧化学试剂有限公司;

硫酸钠,分析纯,天津市科密欧化学试剂有限公司;

硫酸钾,分析纯,天津市科密欧化学试剂有限公司;

硫酸锌,分析纯,天津市科密欧化学试剂有限公司;

柠檬酸,工业级,广州穗欣化工有限公司;

乙醇(95%),分析纯,天津市进丰化工有限公司;

无水乙醇,分析纯,天津市华东试剂厂;

脲,分析纯,天津市科密欧化学试剂有限公司;

硝酸锰,分析纯,天津市科密欧化学试剂有限公司;

氧化锌,分析纯,天津市天大化工实验厂;

磷酸,分析纯,天津市华东试剂厂;

硝酸锌,分析纯,天津市科密欧化学试剂有限公司;

氟化钠,分析纯,天津市科密欧化学试剂有限公司;

酒石酸,工业级,广州穗欣化工有限公司;

硼酸钠,分析纯,天津市科密欧化学试剂有限公司;

硼酸钾,分析纯,天津市科密欧化学试剂有限公司;

钼酸钠,分析纯,天津市科密欧化学试剂有限公司。

水浴锅,HW SY1-P2,北京市永光明医疗仪器厂;

搅拌器,JJ-1,常州普天仪器制造有限公司;

恒流泵,BT00-100m,保定兰格恒流泵有限公司;

恒流泵,BT01-100,唐山思雅恒流泵有限公司;

恒流泵,BT00-100m,保定建华恒流泵有限公司;

真空泵,SHD-Ⅲ,河南巩义市予华仪器有限责任公司;

干燥箱,OH6-905385-Ⅲ,上海精宏试验设备有限公司;

数码显微镜,AQ-2011BC,江苏安琪精密仪器有限公司;

傅里叶变换红外光谱仪,BCF2-S7500,美国热电公司;

元素分析仪,EDX-3600B,苏州天瑞仪器公司。

2.2 试验方法

(1)四合一磷化液的配制

经过查询大量文献资料以及一系列的研究实验,初步确定四合一除油除锈磷化液的成分为:磷酸;复配表面活性剂;硝酸锌;钼酸钠;氟化钠;柠檬酸;酒石酸;氧化锌;硫脲;硝酸锰;硼酸钠。

以硫酸铜点滴液为标准,设置正交复配实验,利用 L16(45)正交实验表针对对磷化液效果影响最大的 A 钼酸钠、B 氧化锌、C 磷酸、D 硝酸锌、E 硼酸钠这五个因素进行五因素四水平正交试验,正交表 L16(45)和实验结果如表 1所示 :

表1 四合一磷化液正交表 L16(45)与实验结果

| 试验编号 |

A钼酸钠 g/L |

B氧化锌g/L |

C磷酸mL/L |

D硝酸锌g/L |

E硝酸锌g/L |

硫酸铜点滴时间/s |

1 |

3 |

10 |

270 |

22 |

5 |

112 |

2 |

3 |

12 |

280 |

24 |

6 |

102 |

3 |

3 |

14 |

290 |

26 |

7 |

63 |

4 |

3 |

16 |

300 |

28 |

8 |

95 |

5 |

4 |

10 |

280 |

26 |

8 |

66 |

6 |

4 |

12 |

270 |

28 |

7 |

93 |

7 |

4 |

14 |

300 |

22 |

6 |

108 |

8 |

4 |

16 |

290 |

24 |

5 |

100 |

9 |

5 |

10 |

290 |

28 |

6 |

170 |

10 |

5 |

12 |

300 |

26 |

5 |

173 |

11 |

5 |

14 |

270 |

24 |

9 |

87 |

12 |

5 |

16 |

280 |

22 |

7 |

140 |

13 |

6 |

10 |

300 |

24 |

7 |

91 |

14 |

6 |

12 |

290 |

22 |

8 |

122 |

15 |

6 |

14 |

280 |

28 |

5 |

60 |

16 |

6 |

16 |

270 |

26 |

6 |

140 |

N1 |

49 |

104 |

53 |

38 |

113 |

|

N2 |

42 |

80 |

80 |

15 |

68 |

|

N3 |

86 |

48 |

107 |

110 |

77 |

|

N4 |

80 |

45 |

82 |

110 |

56 |

|

R |

44 |

59 |

54 |

72 |

57 |

|

从表 1 可以看到,我们初步确定最佳配方为 A3、B2、C4、D1,初步得出

磷化液最佳配方为钼酸钠 5g/L、氧化锌 12g/L、磷酸 300mL/L、硝酸锌 26g/L、硼酸钠 5g/L。又根据极差值 R 的大小顺序,得到各因素对于硫酸铜点滴时间的影响大小顺序为硝酸锌>氧化锌>硼酸钠 >磷酸>钼酸镍。

根据四合一磷化液正交表的结果,设计优化实验, 由正交表的分析结果我们可以看到,硝酸锌对于实验结果影响最大,再考虑各个因素之间的反应以及对酸度的影响,其他四个因素成分不变,变动硝酸锌的量,结果见表 2。

表 2 优化实验的硝酸锌与硫酸铜点滴时间的关系曲线

| 硝酸锌质量/g |

25 |

25.5 |

26 |

26.5 |

27 |

27.5 |

28 |

点滴时间/s |

154 |

166 |

175 |

176 |

178 |

163 |

150 |

实验结果表明,随着硝酸锌的用量逐渐增加时,硫酸铜点滴时间也随之增加,在硝酸锌的量达到 27g/L 时,硫酸铜点滴时间达到最大,为 178s;随着硝酸锌的量继续增加,硫酸铜点滴时间逐渐呈现下降的趋势,因此当硝酸锌的量为 27g/L时为最佳的量。

综合初始实验与优化实验,可以得到磷化液最终的配方为:钼酸钠5g/L、氧化锌 12g/L、磷酸 300mL/L、硝酸锌 27g/L、硼酸 5g/L、复配表面活性剂 5g/L、酒石酸 4g/L、柠檬酸 1g/L、硫脲 1g/L、氟化钠 3g/L,此磷化液于 15℃-35℃条件下处理冷轨钢铁试片 10min-20min 即可达到理想的磷化效果。

2.3 磷化膜耐腐蚀性能测试

CuSO4点滴实验:按照 GB6807-86 进行,取 10 个样品的平均值。常温下用棉花蘸无水乙醇,擦拭试件表面,干燥后在磷化膜表面滴一滴点滴液,记录液滴由天蓝色变为淡红色的时间。

3%NaCl 溶液浸蚀实验:按照 GB6807-86 进行,取 10 个样品的平均值,将试样 ( 已降室温 )浸入 3%的 NaCl 的水溶液中,在 15℃-25 ℃下浸泡 1h 后 ,取出试样,随即用蒸馏水冲洗 ,吹干,观察试样表面是否出现锈蚀,并记录试样出现第一点锈蚀的时间。

2.4 磷化膜性能的测试

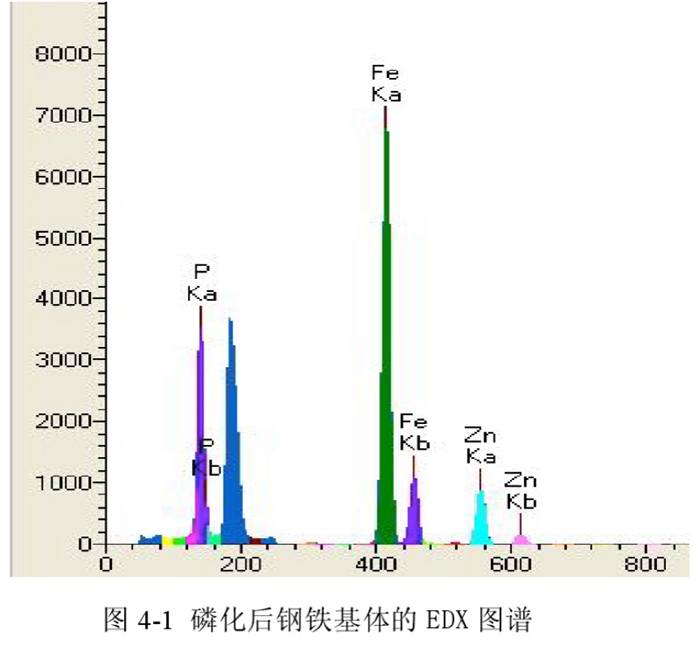

(1) EDX 能谱分析

为了探究此磷化液所形成磷化膜的组分,对磷化膜进行了 EDX 能谱分析,结果见图 1:

图 1 磷化后钢铁基体的 EDX 图谱

EDX能谱图是磷化膜中各元素K层1s光电子能谱。从谱图中我们可以看到,有较强的磷的能谱峰,这代表磷化膜主体为磷酸盐结晶;出现了铁的能谱峰,证明磷化膜含有铁元素;出现锌的能谱峰则代表磷酸盐里面含有锌元素。

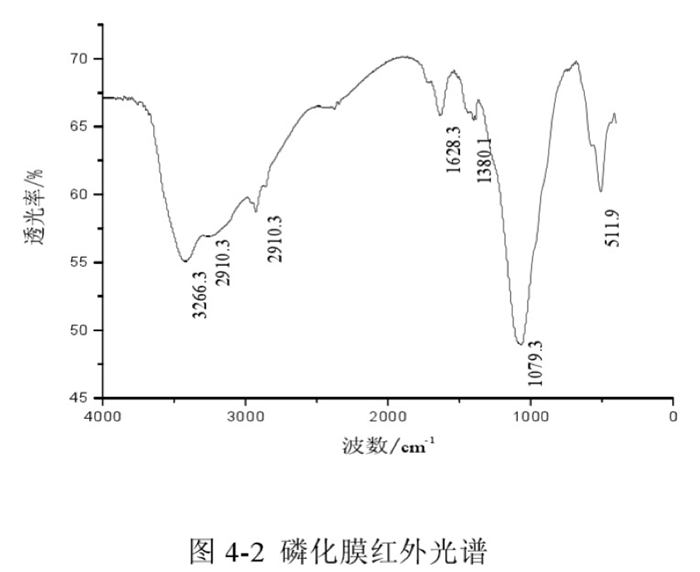

(2)磷化膜的红外光谱图

用磷化液处理带油带锈的钢铁试片,经处理完后试片表面油渍锈迹皆被除

去,并且在其表面形成一层灰色的磷化膜;用红外光谱仪对这层磷化膜进行光谱分析,结果见图 2:

图 2 磷化膜红外光谱

如图 2 所示,1380cm-1处出现了 PO43-四面体非对称 P=O 双键伸缩振动峰,1071cm-1处峰为 PO43-四面体对称 P=O 双键伸缩振动峰,此处峰强度越大,代表磷化膜耐腐蚀性越好,在 500cm-1附近出现的特征吸收峰为 H2PO4-中 P-O 伸缩振动峰,此处峰强度越大,就代表磷化膜中 Zn(H2PO4)2含量就越高,磷化膜耐腐蚀性能就越弱。在 1600cm-1左右出现 OH-特征峰,在 3260 cm-1处出现水的特征峰,代表磷化膜里面含有结晶水分子。在 3000~3500cm-1出现较宽的峰,并且于 3437 cm-1处有一尖峰出现,说明部分的 OH-是以非结合水的形态存在。综上所述,得出此图谱与四水磷化物红外图谱一致,再结合ED能谱图可知,此磷化膜是由 Zn3(PO4)2·4H2O 和 Zn2Fe(PO4)2·4 H2O 组成。

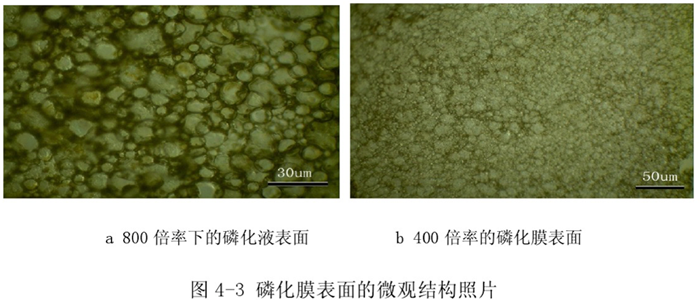

(3) 磷化膜表面微观结构分析

为了观察磷化膜表面微观结构,我们对磷化膜进行微观表面分析,结果见图3:

图 3 磷化膜表面的微观结构照片

由微观形貌图可以看出,在磷化膜生长初期,椭圆状的磷酸盐晶体逐渐生成,晶粒与晶粒之间有不少的孔洞;而到了磷化膜生长后期,晶体开始紧密地堆积在一起,孔洞渐渐减少,磷酸盐晶体逐渐形成了一层磷化膜,此磷化膜致密均匀地附着在钢铁基体表面,对钢铁基体起到了很好的保护作用。

3 磷化液及磷化膜的性能评定

按照国家标准对磷化液进行测定,结果如表 3 所示。

表 3 四合一磷化液及磷化膜性能测试评定结果

| 项目 |

要求 |

结果 |

参考标准 |

外观 |

处理液应为均匀透明液体,无明显沉淀,无刺激性气味 |

无沉淀、无气味澄清透明绿色液体 |

GB5926 |

密度/ g·cm3 |

0.2-4.5 |

1.26 |

GB/T12612-2005 |

除锈性 |

目测试片表面无锈蚀即可 |

轻重锈皆可除去 |

GB/T12612-2005 |

除油性 |

水洗试片,5s 内水膜连续、不断裂 |

完全去除油污,30s内水膜连续 |

GB/T12612-2005 |

磷化膜质量 |

1.1-4.5 |

3.12 |

GB6807-86 |

磷化膜外观 |

均匀灰色磷化膜 |

均匀灰色磷化膜 |

GB/T12612-2005 |

CuSO4点滴实验 |

|

178s |

GB6807-86 |

3%NaCl 溶液浸蚀实验 |

1h |

>3h |

GB6807-86 |

磷化膜防锈期 |

不少于 7 天 |

室外封存 45 天不锈 |

GB/T12612-2005 |

4 本“四合一”磷化液与市场“四合一”磷化液比较

经过对市场上流通的同类产品大量调查研究,并把此磷化液与同类产品做对比,结果如表 4 所示,本磷化液与市场流通产品相比,其在相同指标的情况下,性能要优于市场产品,成本也大大降低。

表 4 “四合一”磷化液与市场类似产品性能比较

| 比较项目 |

本磷化液 |

市场流通的“四合一”磷化液 |

处理步骤/步 |

1 |

1 |

处理时间/min |

10~20 |

15~25 |

处理温度/℃ |

15~35 |

15~35 |

膜外观 |

不挂白、灰色 |

不挂白、灰色 |

CuSO4点滴实验 |

3min 左右 |

1~2.5min |

防锈期/d |

45 |

30 |

磷化液原料成本/元/t |

2000 |

3000 |

磷化液售价/元/t |

|

8000 |

5 结论

(1). 本磷化液为绿色透明澄清液体,能够在室温下很好地一步完成完成除油、除锈、磷化、钝化四个过程,节约成本、节省时间。

(2). 本处理液对于一些受油污铁锈污染严重的钢铁基体有良好的清除效果,最后所形成的磷化膜致密均匀,耐腐蚀性能良好。

(3). 本处理液综合性能评定符合或者优于国家相关标准。

(4). 本处理液不含铬盐等对环境有害物质,绿色环保, 原材料广泛易得,价格便宜实惠。