覆膜铁:金属食品包装的“绿色革命”

文/刘志浩

摘要:资源节约、绿色环保与食品安全正日益成为世界包装发展的主流元素,为顺应这一潮流,传统金属包装行业于20世纪90年代推出了一款新型包装材料——覆膜铁。从覆膜铁的原材料构成、结构特征、生产工艺、食品罐用生产加工工艺及其应用前景等方面进行了概述,其显著的优势契合和满足了21世纪包装发展的趋势和要求,必将引领金属食品饮料包装行业的一场“绿色革命”。

关键词:覆膜铁;金属包装;绿色革命

覆膜铁自20世纪90年代问世以来,一直备受关注,被誉为金属包装领域的一项革命性创新,其产品制造技术和应用开发在历经20余年的持续发展后,在日本已构建了一套相对完整的生产和应用产业体系,其技术发展和产品应用的动态一直是业界关注的焦点。

按生产工艺的不同,覆膜铁可分为熔融覆膜铁和黏合覆膜铁。黏合覆膜铁需要使用黏合剂,在环境友好及成型工艺上的不足与包装的发展存在偏差,正逐渐被熔融覆膜铁取代。覆膜铁及其应用领域非常广泛,本文仅介绍金属食品罐、饮料罐用的熔融覆膜铁。所谓熔融覆膜铁,就是通过熔融法,在一定温度范围内,按一定配比将特殊、专用的聚酯薄膜(可彩印)碾压在冷轧薄钢板(镀锡板TP或镀铬板TFS)上的一种新型复合材料。本文将从金属包装食品、饮料罐用覆膜铁的原材料构成、结构特征、生产工艺、制罐工艺及其应用前景等方面进行综述,以期国内包装同行对其有更多的了解。

1 覆膜铁原材料及其结构

1.1 覆膜铁的原材料

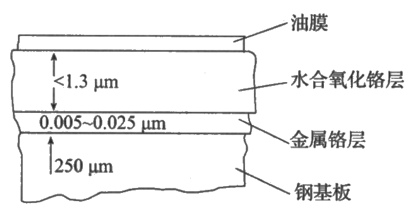

1.1.1 镀铬板

众所周知,镀锡板以其优异耐蚀性能和独特外观,成为金属食品罐和饮料罐用材料的首选。随着饮料市场规模的大幅度增长,镀锡板的用量也相应增大,市场一度出现供不应求的局面,导致镀锡板价格的持续上涨。与此同时,也加速了稀缺昂贵资源锡的消耗,为了降低成本和节约有限的锡资源,科研工作者们加大了对镀铬板的研发和应用。镀铬板在成本方面较镀锡板有明显优势,且具有较好的表面附着力,但镀铬层的硬、脆问题一直制约着镀铬板在深冲饮料罐领域中的应用。而覆膜铁材料的独特结构正好弥补了其先天缺陷,可被应用于各种金属罐领域。镀铬板材料一般由钢基板层、金属铬层、水合氧化铬层和油膜层组成,如图1所示。

图1 镀铬钢板结构示意图

作为罐用覆膜铁镀铬板,其表面涂油量、镀铬总量和水合氧化铬的表层形貌对覆膜铁的表面附着力有重要影响。表1为镀铬板各层的规格和性能。

表1 镀铬板构成和性能

| 名称 |

厚度 |

成分 |

性能 |

油膜 |

22mg/m2 |

癸二酸二辛酯(DOS) |

防锈和润滑,防止运输中擦伤表面 |

水合氧化铬层 |

5-35mg/m2(铬量) |

水合氧化铬 |

保护金属铬层,便于涂料和印铁,并防止产生孔眼 |

金属铬层 |

50-150mg/m2 |

金属铬 |

有一定耐蚀性,但比纯锡差 |

钢基板 |

0.1-0.3mm |

低碳钢 |

加工性能良好,制罐后具有必要的强度 |

注:各厂家选用油脂不同,有些TFS涂有硬脂酸丁酯油。

镀铬薄钢板生产工艺分为一液法与二液法:一液法即电镀过程同时镀金属铬与铬水合氧化物;二液法为第一步采用高浓度铬酸电解镀金属铬层,第二步采用低浓度铬酸处理镀铬水合氧化物层。不管采用哪种方法,其电解液中都需添加硫酸或氟化物。研究表明,生成水合氧化铬的电解处理液中,添加剂使用氟化物比硫酸能获得覆膜贴合强度性能更好的产品。在覆膜铁的使用过程中,金属铬镀层的主要作用是提高其耐腐蚀性能;铬水合氧化物镀层不仅能提高其耐蚀性,同时也能提高覆膜的黏附性能:所以铬镀层的含量相当重要。表2 为国外主要相关厂商生产的TFS 的铬镀层量。

表2 国外各厂商生产TFS的镀层度(mg/m2)

| 厂商 |

金属铬层 |

铬水合氧化物镀层 |

CORUS |

50-140 |

7-35 |

ArcelorMittal |

50-140 |

7-35 |

Rasselstein |

50-140 |

7-35 |

JFE |

50-150 |

5-35 |

表2中的厂家均生产覆膜铁,因此可作为覆膜铁所用TFS的参考。但研究表明其适应于覆膜铁TFS镀铬量要求范围更窄,如日本钢铁工程控股公司JFE用于DRD(Draw-Redraw)食品罐的覆膜铁Universal Brite Type F 水合氧金属铬120mg/m2,铬化物15mg/m2。Toyo Kohan覆膜铁所选择的TFS基板,金属铬100-120mg/m2,铬水合氧化物11-13mg/m2,也有少数金属铬为100-150mg/m2,铬水合氧化物10-15mg/m2。

1.1.2 覆膜用薄膜

覆膜铁生产所需的另一类重要材料为高分子薄膜,其性能既需要具有热塑性贴合能力,又要与不同罐装内容物的理化性能兼容,以确保其对镀铬基板和内容物的良好阻遏,同时,在罐装各种内容物的货架期内须保持所包装食品的风味。同时,在食品高温蒸煮杀菌过程中不变色和脱落,以保持高的湿润密闭性。在制罐成型过程中,能经受高温、高摩擦力和弯曲等复合力的作用,具有较好的附着力。因此,对于覆膜铁的研制来说,膜的研制是其核心技术,覆膜铁常用的薄膜大多为PP(polypropylene,聚丙烯)和PET(polyethylene terephthalate,聚对苯二甲酸乙二醇酯),其膜的特性如表3 所示。

表3 聚合薄膜的特性

| 薄膜 |

特性 |

PP |

成型性、可杀菌性、质软可卷封、进特殊处理可印刷 |

PET |

成型性、可杀菌性、硬度高、耐磨、经特殊处理可印刷 |

从颜色来看,所覆薄膜多为透明膜和白膜,也有用于特殊包装用金色膜和镭射膜。罐内壁常为透明膜,罐外壁为便于印刷多为白膜,其中透明膜的厚度一般为12-40μm,白膜为13-38μm。从应用和加工成型来看,目前覆膜用薄膜大致可分为3类:用于深冲的膜(共聚PET-HOMOPET+IPA)、用于一般化工罐的膜(外层为HOMO PP/内层为改性PP+改性PE)、用于食品罐的膜(外层为改性PET/内层为新型HOMO PET)。一般的膜应使罐外层易于热帖,降低HOMO PET的结晶性能,并保证其后的加工性能;罐内层应保证较低的表面自由能,以减少和内容物的黏附性。从日本现在的覆膜罐制造技术来看,所选用的热贴薄膜为特殊配方双向拉伸聚酯薄膜。

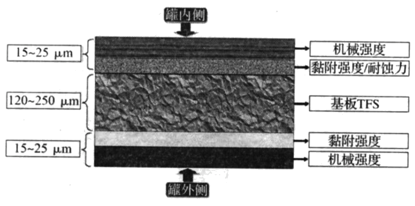

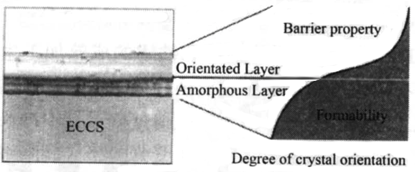

1.2 覆膜铁的结构

金属饮料罐、食品罐用覆膜铁的结构如图2所示。由图2可知,罐用覆膜铁的结构有罐内壁和外壁之分,用于罐内壁的覆膜包括双层结构,处于外层的薄膜一般需具有较好的机械力学强度,主要起到阻遏屏障作用;处于内层的结构主要保证具有与镀铬板的良好黏附性能和抗腐蚀性能。整个膜层的厚度一般在15-20μm。用于罐外壁的膜同内壁一样可按功能分为外层和内层,其内层需具有良好的黏附性能,对于耐腐蚀性能不作明确要求;外层应具有良好的机械性能以利于抗划伤和耐冲击及便于印刷等。从图3所示覆膜铁的横截面微观结构来看,与基板接触层为膜的高温熔融无取向层,随着热贴合温度的升高,其厚度相应增厚,膜与基板的附着力增强。覆膜铁的外层为结晶取向层,其厚度除受热贴合温度影响外,还与后续覆膜铁应用的热处理工艺和加工过程密切相关。

图2 双面覆膜覆膜铁结构示意图

表3 覆膜铁横截面结构示意图

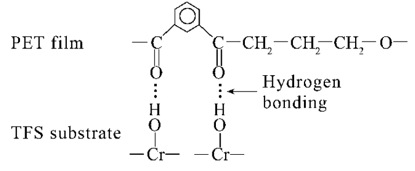

关于覆膜铁膜与基板的附着力机理,至今多数学者仍认同Tanaka等提出的PET中C=O的O与TFS表面-OH的H结合成氢键的分子力观点,其结构如图4所示。

图4 TFS与PET的结合模型

Masao Komai等认为,镀铬板铬水合氧化物层的增厚,一方面会增大比表面积,提升与膜的附着性,铬水氧化物层镀量在5-20mg/m2显示良好的密封性,20mg/m2以上的样品密封性变差,其原因是由于高分子PET黏度较高,有时会进不去表面很深的谷底而留下空隙,当水分、尘土聚集于凹陷的谷底时,将劣化膜与镀铬铁的表面黏结性能。所以应综合水合氧化铬含量与表面微观结构对覆膜铁黏附性能的影响。在覆膜铁罐张拉成型的过程中,镀铬板表面的粗糙度与板厚、罐径、模具的温度及模口圆角半径等因素密切相关。表面粗糙度通常采用参数粗糙度Ra和PPI值来进行表征,表4列举了国际上主要厂家生产的镀铬铁产品粗糙度值范围。

表4 各国外厂家表面状态分类

| 厂商 |

代号 |

R2/μm |

ArcelorMittal |

S |

Fine stone |

0.25-0.45 |

stone |

0.35-0.60 |

M |

0.80-1.20 |

B |

≤0.35 |

Corus |

S |

Fine stone |

0.25-0.45 |

stone |

0.35-0.60 |

Heavy stone |

0.50-0.70 |

M |

0.80-2.50 |

B |

0.25 |

JFE |

R |

stone |

0.40 |

Super stone |

0.60 |

M |

1.00 |

B |

≤0.35 |

Rasselstein |

R |

Fine stone |

0.25-0.45 |

stone |

0.45-0.60 |

M |

≥0.90 |

注:B 表示光亮表面,在具有磨石花纹的光滑表面的原板上镀铬后得到的有光表面;R表示石纹表面,在具有一定方向的磨石花纹表面的原板上镀铬后得到的有光表面;M表示表面无光泽。

2 覆膜铁的生产工艺

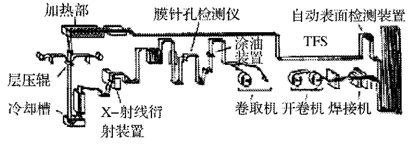

覆膜铁最早由东洋制罐的以今津胜宏为首的研究小组成员,联合东洋钢板、东洋食品机械、新日铁、日本钢罐以及帝人等公司技术人员,于1987年着手,历经5a研究而成。至目前为止,世界上覆膜铁最成熟的生产和应用技术仍在日本,本文以东洋钢板的第2条覆膜铁生产线(见图5)对覆膜铁的生产组成要素和关键部位进行介绍。由图5可看出,覆膜铁的生产线主要由镀铬铁开卷部分、焊接及铁表观质量检测、基板加热、覆膜单元、冷却单元、产品检测及涂油卷取等部分组成,其中最核心的部分为基板的加热区域和覆膜单元。

设备规格

| 生产能力:10000吨/月 |

最高线速度:200m/min |

钢带 |

厚度:0.12-0.28mm |

聚脂树脂膜 |

厚度 |

12-38μm |

宽度:660-1240mm |

宽度 |

620-1240mm |

卷材重量:最大15吨 |

卷材重量 |

最大800kg |

图5 覆膜铁生产概要

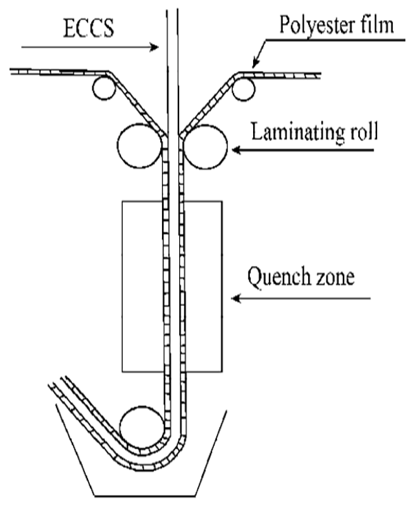

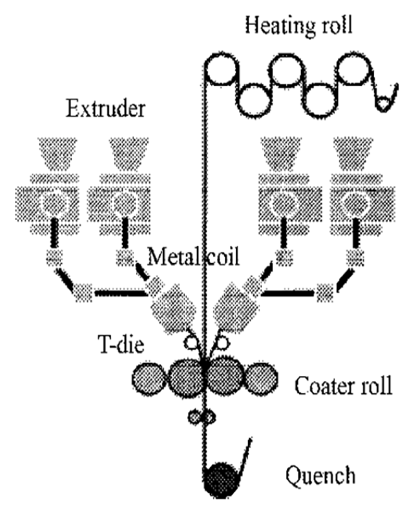

其覆膜单元通常为图6所示结构。通过预热部分加热钢带至膜的熔点以上温度,然后通过对称分布的开膜装置供膜,在对称的两个压力胶辊的挤压进行基板与膜的热熔贴合。热贴后的钢带通过冷却装置进行冷却。除了使用预先制好的PET膜进行双面贴合以外,另外一种贴合的方式DECS (dual extrusion coating system) 法如图7所示,其特征在于将熔融树脂挤压直接贴合在金属基板进行覆膜,此种覆膜方式仅适用小张力或微张力控制的淋膜压制覆膜方式。可省却膜的运输、分切等环节,提升生产效率和覆膜的基板材质范围,拓展覆膜技术应用范围。从两种热贴方式来看,贴膜段最核心的工艺控制参数为镀铬基板的加热均匀性、覆膜温度与覆膜压力等与覆膜速度及基板规格的良好匹配。另外,覆膜单元环境的空气质量将会对覆膜产品的质量和性能产生重要影响。

图6 覆膜单元结构

图7 双层共挤涂膜系统

与传统的涂布铁生产工艺流程相比,可以看出,由于其直接使用制好的膜或直接淋膜进行贴合,均省去了二次涂布、烘烤的工艺过程。同时,整个生产过程无任何熔剂挥发。电感应加热的方式也可实现生产过程中CO2的零排放。由于是一次覆膜成型,其生产效率较涂布铁提升数倍,且工艺流程简凑,所需的设备数量和生产空间明显减少。因此,覆膜生产线在提升生产效率、实现低能耗、低排放和低碳、节能环保等方面具有明显优势。

3 覆膜铁罐的生产工艺

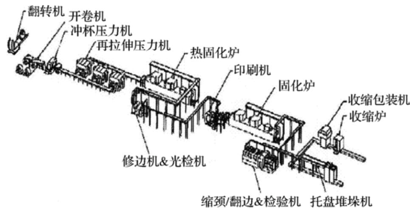

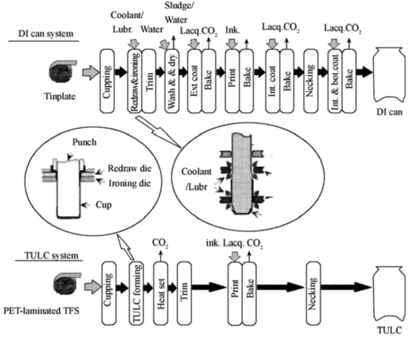

作为覆膜铁应用的一个杰出代表,东洋制罐研制的TULC(toyo ultimate can)至今已完成第二代研制,其生产线的配置可反映出覆膜铁罐生产线的典型生产流程和工艺特征。如图8 所示,其生产链主要由覆膜铁卷装样机、冲杯机、罐体成型拉伸机、热固化炉、修边光检机、印刷机、固化炉、缩颈翻边机、打检机、收缩包装机等组成。生产线最核心的部分在于罐体成型阶段,其最重要的设备为罐体成型拉伸机。

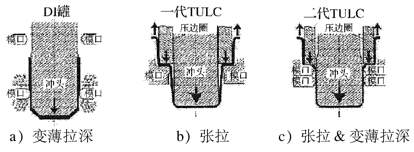

图8 Production system of TULC

DI法是当前二片铝罐和铁罐的成熟加工生产工艺,在罐体成型过程中主要由罐体二次拉伸及罐壁薄壁化工艺过程组成。由于罐壁薄壁化过程中冲头的高速运行,罐壁与模具之间将经受强力挤压和摩擦,为了确保模具稳定的工作温度、减少运动摩擦,整个罐体拉伸成型过程中需用大量的油水混合液进行持续冷却。比较而言,第一代TULC罐体成型采用张拉法,其成型原理如图9b所示,可见罐体成型过程由两个工艺段组成,第一段进行壁厚不变的张拉成型,在此基础上通过实施合适的压力和模口角设置,进行拉伸减薄变形,此成型法其壁厚变形减量最多只能达到30%,在节材上不如DI 罐成型工艺。为了在节材上达到接近DI罐成型的水平,东洋制罐在继承和借鉴DI罐罐壁减薄模具设计和第一代TULC张拉成型的基础上,在第二步再拉伸成型阶段增设了壁厚减薄的ironing工序,其结构原理如图9c所示,模具设计的优化使得TULC 第二代的壁厚减薄量高达60%及以上,与DI成型的二片罐壁厚减薄量持平。

图9 Comparison of can-body making

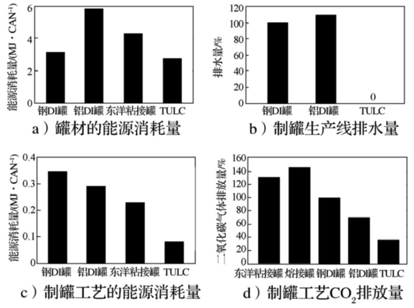

图10和图11直观地对比了两种生产工艺的流程差异及覆膜铁TULC较其它罐用材料及制罐工艺在平均能耗、制罐过程中的水耗及CO2 气体排放量方面的统计结果。同样可得出,覆膜铁罐的生产过程及工艺简凑、节能、低碳、安全而环保。因此,TULC是一种名副其实的绿色产品,在金属罐包装发展的潮流中,终将赢得自已独一无二的市场地位,可谓名副其实的“终极之罐”。

图10 DI罐TULC制造工艺流程比较

图11 不同制罐材料及制罐工艺的能耗、

排水方式及CO2排放量的比较

4 覆膜铁的应用前景

任何一种新技术、新产品在进入市场之初,总存在一个被市场和客户逐步了解、认可和接受的过程。食品、饮料的包装也是如此。最初,消费者多关注包装外形及罐内物品的可口与美味,而对于包装之于食品风味、安全的功能关注甚少。但随着能源危机、环境危机和食品安全问题的日益突出,作为与食品直接接触的包装得到了消费者前所未有的关注,同时,世界各国政府和相关部门都加强了监管的力度,制定了一系列的标准、法规。食品包装正朝着标准化和法规化的科学管理方向迈进。因此,覆膜铁及其制罐工艺的节材、节能、低碳、环保、安全的众多优势无疑为它迎来了引领金属包装浪潮的绝好机会。

目前,覆膜铁在DRD 冲压罐、DI冲拔罐等两片罐、异形罐、易开盖和易撕盖等包装材料市场已占有一定的份额,而三片涂料罐由于制作复杂,在发达国家已渐渐减少,代之采用DRD冲压罐和DI冲拔罐,日本钢制两片罐(DI和TULC)的市场占有率已达60%。因此,覆膜铁替代传统涂料铁是大势所趋,其在饮料和食品包装市场的应用前景极为广阔。同时,它也为食品罐头、各种饮料、油脂化工、日用化学、医药卫生等行业,提供了一种个性化、时尚化和绿色安全等消费观念的新型包装材料。

另外,随着覆膜铁第二代TULC技术的发展和日益成熟,其取代更高成本的覆膜铝也成为其市场拓展的一个重要领域。由于覆膜铁较覆膜铝有明显的成本优势,因而覆膜铝在啤酒领域的市场份额今后将极有可能被覆膜铁二片罐所取代。

中国大陆地区的包装业近年来发展迅速,2004年至2010年的销售收入复合年增长率达17.5%,以7100亿元的规模总量在国家统计局全部42个大行业中排序第15位,超过德国,接近日本,进入世界包装大国。表5是2009-2011年上半年各类金属包装产品的市场销售情况,其中的单位“只”对应罐和桶,“个”对应盖。从表5中可以看出,中国的金属包装行业正处在前所未有的持续高速增长中,年复合增长率高于12%。中国饮料罐年消费量为110亿罐(二片罐70亿只,三片罐40亿只),人均消费不足8罐,而日本的年消费量是180亿罐,韩国是32亿罐。此外,中国罐头食品消费水平偏低,人均年消费不足1.5kg,而欧洲为50kg,日本为23kg。

表5 我国大陆地区2009-2011年上半年各类金属包装

产品的市场销售及增长数据

| 容器 |

2009年 |

2010年 |

2011年(1-6月) |

销量/亿个 |

同比增长/% |

销量/亿个 |

同比增长/% |

销量/亿个 |

同比增长/% |

两片饮料罐 |

96.0 |

12.90 |

104.0 |

7.69 |

64.0 |

18.75 |

三片饮料罐 |

123.0 |

12.80 |

142.0 |

13.38 |

84.5 |

15.98 |

奶粉圆罐 |

2.4 |

9.10 |

2.9 |

17.24 |

1.7 |

17.65 |

三片食品罐 |

91.0 |

4.60 |

103.0 |

11.65 |

68.0 |

27.94 |

气雾罐 |

12.2 |

8.00 |

13.6 |

10.29 |

7.6 |

10.53 |

铝易开盖 |

251.0 |

16.20 |

267.0 |

5.99 |

150.0 |

11.33 |

皇冠盖 |

645.0 |

5.20 |

680.9 |

5.27 |

372.9 |

8.39 |

化工桶 |

81.1 |

8.10 |

87.6 |

7.42 |

51.7 |

15.28 |

钢桶 |

0.9 |

12.50 |

1.3 |

30.77 |

0.8 |

25.00 |

杂罐 |

75.0 |

11.90 |

79.6 |

5.78 |

45.2 |

11.95 |

铝制防盗盖 |

154.6 |

13.70 |

164.1 |

5.79 |

94.1 |

12.54 |

旋开盖 |

22.1 |

13.20 |

25.8 |

14.34 |

14.8 |

11.49 |

目前中国金属包装市场呈现供大于求的趋势,但从人均消费量分析,还存在较大发展空间。目前,覆膜铁在我国两片罐中的应用还处于起步阶段。国内钢制两片罐年产量为12亿只左右,占有率仅为12%,产能不足和传统DI罐生产过程的能耗问题、二次污染问题及其先天劣势(影响风味致使不能进入啤酒市场,易锈蚀)限制了其进一步发展。因此,随着中国金属包装行业的高速发展,其市场的规格将逐年增长,以绿色环保的覆膜铁制作两片罐和罐盖的国内市场前景非常广阔。

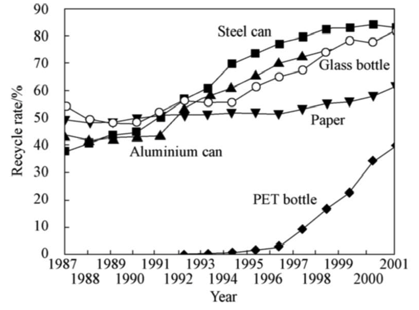

随着绿色环保的要求越来越严格和资源日渐紧缺,可回收和循环再生的金属包装材料为人们所青睐。据欧洲包装用铁制造协会报告,2003年欧共体15国的钢铁包装回收率已达61%(其中比利时已达94%),2008年钢铁包装的回收率整体提高到70%。图12所示为日本1987-2001年共计15a各种包装材料的回收率统计结果趋势图。

图12 各种包装材料的回收率

从图12可看出,在四大类经典包装中,钢罐的回收率是最高的,在2001年即高达80%。因此,随着绿色包装理念的不断深化和被认可,绿色包装的市场空间将会得到迅速的拓展和延伸,将会得到来自行业和政府的政策性支持。

在日、美等工业发达国家,覆膜铁在装饰、建筑、汽车加工及电力工业等有大规模的应用,对于金属包装容器行业,其所有的产品领域均可看到覆膜铁的影子。

目前,在覆膜铁应用领域的技术引领者——东洋制罐,于20世纪90年代推出的TULC系列,是当今世界最受关注以“环保”为理念成功开发的轻量、高性能、环保型的两片罐。其制造过程中在采取减轻环境负荷措施的同时,还通过产品的轻量化实现了资源的节约。TULC罐分为正压型和负压型2种,每种罐都是采用覆膜铁所制得,可以应用于从碳酸饮料到添加牛奶的低酸性饮料的广泛领域中。

5 结语

通过前述对覆膜铁原材料、覆膜铁及其罐的生产制造工艺特点可看出,金属食品包装行业应用的覆膜铁具有如下特点:

1)优异的耐腐蚀性能、防锈性能;

2)优异的口味保持功效;

3)不含双酚A、三聚氰胺等有害激素物质;

4)制造工艺及流程简凑、清洁、高效、低能耗、低碳、低挥发、无水耗;

5)无需清洗工艺、无清洗液等废液、废气排放;

6)高回收、绿色环保。

以上优异的性能使其成为绿色金属包装的技术引领者,尽管目前覆膜铁的技术及应用市场仍集中在日本和欧美等发达国家,但伴随着中国包装市场的爆炸性增长,中国金属包装市场近年也步入了快速发展的轨道,一批发展快速的企业投入了大量的资金和人力进行覆膜铁生产和制罐专有技术的研究。由于覆膜铁及其应用的研发是一涵盖金属材料、高分子材料、包装机械、制罐技术和食品加工等众多产业的产业链技术开发和整合,因此需投入大量资金、人力,开发周期较长。目前开展热贴合覆膜铁研究的企业主要有宝钢、中粮等国企和奥瑞金包装股份有限公司等民企。如奥瑞金包装股份有限公司近年投入了巨资组建覆膜铁研发项目团队,对覆膜铁及其制罐技术开展了系统研究,并已取得实质性突破,已完成室内小线的生产、测评和中试线的规划与建设,预计在不久的将来,中国金属包装行业将拥有具自主知识产权的覆膜铁技术和产品,一场中国金属食品包装行业的“绿色革命”正悄然兴起。