|

浅谈钢桶表面前处理

甘肃省白银市银光制桶厂 罗定仁

既有良好的内在质量,又有良好的外观质量的产品才是好的产品。钢桶外表面涂层即保护钢桶外表面不锈蚀,又达到美观的目的,还提高钢桶的耐用能力。当前,我国生产的钢桶外表面涂敷质量与进口钢桶相比较还有一定的差距,尤其是经长途运输和反复装卸后,漆膜严重脱落,钢桶外衰锈蚀,用户意见很大。

近年来,为了提高钢桶的外涂质量,一些有条件的制桶厂家不断地改进工艺和增加这方面的投资。在采用静电自动喷涂和使用氨基烘漆等取得了一定效果。但笔者认为要解决漆膜脱落问题,提高漆膜的附着力,应该在钢桶的前处理上(磷化处理)下工夫。

为提高漆膜的附着力,我在前处理上先后选用过“四合一”、“三合一”、去油剂、脱脂剂等处理液,用喷淋法清洗桶表面,收效甚微。近年在我厂投资增建静电自动喷涂生产线的同时,着手对前处理设备和工艺进行了重新设计与改进,历时两个多月,经调试一次成功,取得满意的磷化效果。在经过磷化处理的钢桶表面进行喷涂,经测试涂层附着力明显提高。见表1。

表1

涂料种类 |

附着力测试结果 |

脱脂 |

脱脂-磷化 |

一般磁漆 |

2级 |

1级 |

氨基烘漆 |

1级 |

0级 |

塑料粉末 |

1级 |

0极 |

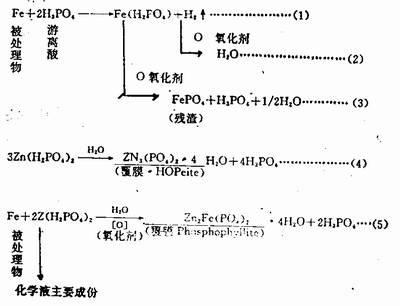

磷化处理是钢铁表面与磷酸二氢盐溶液相互作用,在金属表面形成一层磷酸盐覆盖膜。其生成原理:

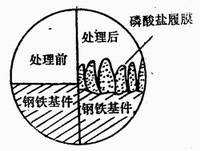

当钢铁表面与处理溶液接触后,钢铁表面发生溶解,表面附近的化学液中的H+离子减少,PH值上升,其结果引起(4)、(5)式的化学反应,在钢铁表面析出,形成覆膜。覆膜由磷酸锌与(5)所示的磷酸铁Zn2Fe(P04)2·AH20的混合物组成。形成的覆盖膜为微细结晶,使金属表面具有一定的粗糙面而适应于涂装作业,增加涂层的附着力,见图1。

图1 磷化前后表面状态示意图

金属表面前处理工艺一般为:脱脂→水洗个除锈→水洗→活化→磷化→水洗→干燥。

笔者考虑到钢桶采用的薄板表面几乎无锈,为了简化工艺减少投资和降低成本,采用中温磷化,其工艺为:脱脂→水洗→活化→磷化→水洗→干燥,即能满足要求。备工序的工艺条件见表2。

表2

工序 |

溶液配方 |

温度(℃) |

处理时间(分钟) |

备注 |

脱脂 |

脱脂剂:3-5%

水:余量 |

45-60 |

2 |

喷淋 |

水洗 |

水 |

常温 |

0.8 |

喷淋 |

活化 |

活化剂:0.05-0.3%

水:余量 |

常温 |

0.5 |

喷淋 |

磷化 |

磷化液:2.5-3.5%

加速剂:1-2ml/l

中和剂:0.5-0.8%

水:余量 |

35-45 |

1.6 |

喷淋 |

水洗 |

水 |

常温 |

0.8 |

喷淋 |

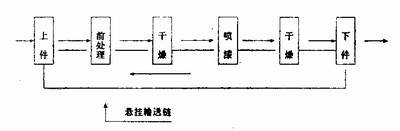

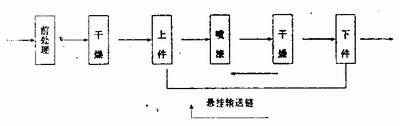

目前,国内部分厂家新建了静电自动喷涂线。钢桶吊挂在悬挂输送链上依次通过前处理槽、前烘道、喷涂机和后烘道4台设备,形成一个循环回路,其工艺流程,如图2。此工艺的弊病是:因钢桶的顶或底部有一定深度,钢桶在悬挂输送链上进行前处理时,无法排除其上部积存的处理液。因此,钢桶在前处理槽和前烘道内不宜悬挂,应该采取横卧。在前烘道内采取纵卧用链条带动前进。悬挂输送链只通过喷漆机和后烘道。其工艺流程如图3。

图2

图3

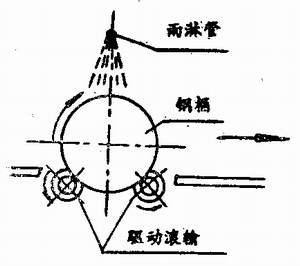

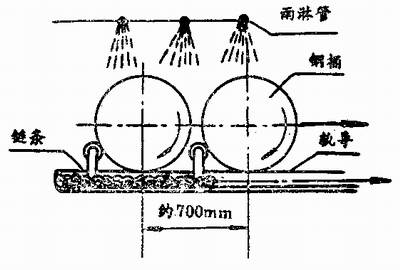

为了达到满意的磷化效果,必须满足前处理过程中各道工序的工艺条件,这是设计前处理设备时必须考虑的问题。设计时有的厂家采用钢桶停留在前处理槽内固定点边旋转,边喷淋如图4。这种方法生产效率很低。若脱脂处理时间为2分钟,在脱脂槽内设计两道喷淋旋转机构,则每分钟也只能处理一只钢桶。也有的厂家在处理槽内铺设带一定坡度的轨道,让钢桶在轨道上向前滚动进行喷淋,这样做无法保证处理过程中每道工序的时间要求,效果不会理想。所以,笔者在设计中采用由链条带着钢桶在轨道上向前滚动,并用多排喷淋管进行喷淋如图5。这种方法既可以保证每道工序的处理时间,又可保证处理速度。例如脱脂处理每分钟要求处理3只钢桶。工艺时间为2分钟。桶与桶之间距离为700mm。计算脱脂槽长度为:

L≥0.7m×3×2=4.2m

图4

图5

须注意的是:为了防止液体串槽,槽与槽之间应留一定长度的过渡段,一般在1m左右即可。

前处理另一工艺条件就是处理温度。其加热方式有蒸汽蛇形管加热或电热管加热。后者结构简单,操作方便,温度易于控制。设计中也可同时采用两种加热方法,即夏天用电加热,冬季用蒸汽加热。脱脂槽和磷化槽应采取保温措施。

钢桶脱脂后增加磷化处理工序看来制造成本有所增加,但是磷化处理后在选用同一种涂料的情况下,涂层附着力可提高一个等级,相对来说总的成本并没提高。设备经改造后表面前处理有一人操作即可,即节省了人力,又降低了劳动强度,更主要的是提高了钢桶的外涂质量。

|