|

钢桶表面处理初探

海南农垦海口农具厂 丁进义

钢桶表面质量差是我国钢桶行业长期存在的痼疾。由于钢桶内外表面质量差,造成钢桶过早锈蚀或盛装物变质。因此提高钢桶表面处理质量是钢桶行业一个急待解决的问题。

一、概况

我国钢桶行业表面处理技术与先进国家相比还有很大的差距,主要表现在工艺落后,设备陈旧简陋。据悉,国外工业发达国家十分重视钢桶表面处理。其厂房的三分之二生产面积用于钢桶表面处理和涂装,而我国较先进的制桶厂用于表面处理和涂装的作业面积不足三分之一。可见,我国钢桶行业普遍存在表面处理不佳问题。急待解决。

随着我国对外贸易市场的不断扩大,我国钢桶的表面涂装质量日益被人们所重视。用户的要求也越来越高,尤其是外贸出口桶。目前,国内一些先进制桶厂开始采取高压无气喷涂、静电喷漆或粉末涂料,致钢桶外观质量有了很大改进。然而,钢桶涂装质量在很大程度上取决于钢桶涂装前表面处理的质量,因此表面处理是整个涂装过程中最重要的工序之一。

钢桶的原材料——钢板,在运输、贮存及加工的过程中,其表面不可避免地存在着不同程度的氧化物、油污、锈迹、灰尘等缺陷。如果在涂装前不及时除去钢桶表面缺陷,将会影响涂装质量和盛装物纯度。

金属的腐蚀是指金属受到周围介质的化学作用或电化学作用而发生的破坏现象。金属在。 空气中腐蚀主要是电化学腐蚀。金属表面直接接触雨水或空气中的水汽,因气温或湿度变化而凝聚成水珠,均能在金属表面形成一层电解液膜,加之大气中的氧气、二氧化碳和二氧化硫、尘埃、盐分等气体或杂质,增加电解液的导电能力,更加速了金属腐蚀过程;金属腐蚀是一个很严重的问题,根据不完全统计,全世界每年因腐蚀而损失的金属重量占年产量的三分之一到四分之一。据悉,日本每年因腐蚀造成的损失高达2兆500亿日元。

为了减少钢桶表面的腐蚀,必须对钢桶表面进行必要的涂装处理和涂装前的表面处理。表面处理的目的不仅可以提高钢桶防腐蚀能力,提高涂层附着力,而且还可以提高钢桶的耐磨性,延长其使用寿命。国外曾报导一个实例:一个好的涂料,可以保持处理好的钢铁表面5-6年的话,如果表踯处理不好,只能保持4-6个月。所以工业发达国家对涂装前表面处理十分重视。美国、苏联、西欧国家对钢铁表面处理的研究较早, 日本每年还有许多表面处理的专利文献。我国表面处理专家证明:经过表面处理的金属表面与未经处理的表面相比,防锈能力大20倍以上。因此,涂装前表面处理是十分重要的一个环节。

二、钢桶表面处理分析

钢桶表面处理方法有如下几种:机械处理,溶剂清洗及化学处理法。

过去,我厂一直采用机械处理方法对钢桶板料进行简单除锈。即在剪切或落料成型前用钢丝轮对每块板料进行机械除锈。但由于板料运输距离太远,存放时间长,再加上海南湿度大,致板料锈层较厚,因此机械除锈效果欠佳。

后来我们又用溶剂清洗板料。即用洗涤剂、金属清洗荆等溶剂清洗,但效果甚微。也试用过天津铁锚牌23--611型带锈防锈剂,预先涂刷钢桶表面。尽管,有一定的防锈和除锈效果,但由于锈层厚度不均匀,造成钢桶内壁表面黑白不均,很难满足用户要求。经探索,最后选用化学处理法。笔者认为,化学处理法是最有效的处理方法。它具有高效、经济、质量稳定、适用于表面积大的工件等特点。它不仅能清洁,粗化钢桶表面而且还可以在钢桶表面上形成耐化学反应的覆盖膜—一难溶的保护层,从而提高涂料的附着力。

目前,国内有的制桶厂采用热碱水或三氯乙烯综合处理液(TFS)对钢桶进行处理,这种处理液除油效果较好,但除锈效果不佳。由于热轧板桶的锈层或氧化物呈碱性,只有与酸作用,才有较好的处理效果,因此生产上广泛用盐酸、硫酸和磷酸为主的处理液。这些处理液主要是进行钢桶表面的除锈。除油、磷化和钝化。分别介绍如下:

盐酸为主的处理液:由于盐酸溶解锈能力较强,又可以在室温下进行,因此常作为除锈处理液的主要原料。当钢桶表面锈层分布均匀,呈轻锈或中锈时,将钢桶放入10%浓度的盐酸槽中,锈层很快消失或松散,但很少有氢气冒出,说明盐酸对锈层作用大于对金属本体的腐蚀作用。由于腐蚀不强烈,因此处理后的钢桶表面十分光洁。笔者曾组织过用盐酸为主的除锈、除油处理液对钢桶进行除锈和除油生产性试验。将10-15%盐酸加入少量缓蚀剂如乌洛托平或平平加效果较好。这种处理液的优点是处理表面光洁,工艺操作简单, 可以在常温下进行,其缺点是盐酸挥发较快,处理液易失效,此外,除油效果也欠佳。处理后,还必须尽快进行磷化、钝化处理或用重锌酸钾等溶液进行封闭,否则很快又长锈。这种处理液每吨大约可处理3000平方米金属表面。

硫酸为主的处理液:硫酸与盐酸相比成本稍低些,但硫酸对铁锈溶解能力低些,而对金属腐蚀作用大,因此用硫酸为主的处理液往往要加温到80。C左右,绝不能低于60℃。稀硫酸对金属腐蚀作用比盐酸大得多,而且随浓度的增加而增大,因此要适当加缓蚀剂。实践证明加入硫酸重量的0.2%的缓蚀剂可以使腐蚀作用减少85-95%。食盐对硫酸也有一定的缓蚀作用,它的用量是硫酸的四分之一左右。每吨硫酸为主的处理液可以处理2000--4000平方米左右的钢板。笔者也曾用以硫酸为主的除锈、除油处理液对钢桶表面进行生产性试验,其配方是:硫酸60-75毫升/升,硫脲5-7克/升,烷基苯磺酸钠20--50克/升。加热75-85℃处理时间为5 分钟。这种处理液的优点是除锈,除油效果尚好。其缺点是工作条件差,,工艺复杂,而且温度不好控制:太低处理效果差,太高处理液易沸腾溢出。

磷酸为主的处理液:磷酸具有盐酸或硫酸所没有的优点。它不仅能除锈而且对金属没有腐蚀,还能在金属表面形成一层良好的保护层。因此磷酸常用于磷化和钝化处理液。它是除锈、除油、磷化、钝化“四合一”处理液主要成分。其主要缺点是磷酸成本较高。

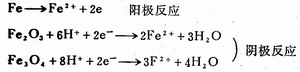

无论用盐酸,硫酸还是磷酸除锈,其化学反应均如下:

除锈、除油处理液可以自己配制。磷化、钝化液也同样可以自己配制。比如磷化液可以用马日夫盐50克/升,硝酸锌100克/升混合配制。工作温度60-70℃, 处理时间3-5分钟。也可用常温处理磷化液,即用磷酸80克/升,氧化锌35克/升及亚硝酸钠1- 2克/升混合配制,处理时间是2--3分钟。钝化液也可以自己配制。钝化膜可以由铬酸盐及少量的硫酸、磷酸或硝酸反应形成少量的甲酸盐氯化物等化合物。可以将钢板放在用2.25克/升的铬酸或1.1克/升铬酐与1.1克/升的磷酸中,在接近沸腾的溶液里钝化。常温的钝化液可用亚硝酸钠3克/升,三乙醇胺6-10克/升配制而成,处理时间5 -10分钟。 笔者也曾用如下配方制成的磷化、钝化液对钢桶进行生产性试验,其配方是:磷酸58克/升,氧化锌15克/升,硝酸锌200克/升,磷酸二氢铬0.3-0.4克/升,硫酸氧基钛0.1-0.3克/升,酒石酸5克/升,烷基磺酸钠15克/升,OP乳化剂或平平加15克/升,处理温度65-75℃处理时间5 -10分钟。这种处理液的特点是处理时间短,处理效果尚好。 其缺点是工艺复杂,配制困难。处理后用1-4%碱水中和效果更佳。

三、表面处理液的选择

目前,国内市场上有不少金属表面处理液。有“二合一”、“三合一”、“四合一”处理液,有高温处理液,也有常温处理液。这些处理液大部分适用于钢桶表面处理。例如河南省郑州市荥阳县万山化工厂生产的8#处理液和8506“四合一”处理液。其工作条件是:处理温度50-60℃,处理时间为15分钟。又如湖北省武汉市生产的901,902处理液。广东台山县化工日化分厂生产的飞滩牌“四合一”处理液及该县水步镇化工/—生产的”二合一”处理液,封闭剂等处理液。此外青岛、淮阴、辽宁等均有类似的处理液出售。

笔者认为上述处理液均适用于钢桶的表面处理。各厂家可以根据实际情况来选用。选用常温下处理的“四合一”,工艺简单,成本低,配制方便,可以满足钢桶表面处理要求。

我厂最近在某大专院校老师指导下配制成常温下处理的“四合一”。它具有成本低,配制简单,性能稳定,高效等特点。其配方是以磷酸为主加入少量的草酸,缓蚀剂,除油剂等制成。每吨这种处理液可以处理5000平方米以上的工件表面,处理时间是5 -15分钟。 其缺点是阴雨天操作效果不太理想。

无论是“二合一”,“三合一”还是“四合一”处理液,在使用过程中均存在着酸度的调整和补液问题1真当槽液酸度过低时表现为除锈性能下降。磷化、钝化膜生成缓慢,这时槽液PH值下降。一般当PH值下降1.5时,每立方米槽液可以加入8升左右磷酸,不同处理液酸度调整和补液要求有些差异。

以上仅是笔者对钢桶表面处理初步探讨。笔者渴望通过技术交流,取长补短,迅速改变我国制桶行业钢桶表面质量差的问题。

|